Основной принцип работы системы MPI

Прежде чем разобраться с терминологией и принципом работы, следует уточнить, что система MPI ставится исключительно на инжектор. Поэтому тем, кто задумывается над возможностью модернизировать свой карбюраторный ДВС, следует подумать над тем, чтобы воспользоваться другими методами гаражного тюнинга.

На европейском рынке модели автомобилей с маркировкой MPI на силовом агрегате – не редкость. Это сокращенное обозначение системы multi-point-injection или многоточечного впрыска топлива.

Самый первый инжектор пришел на смену карбюратору, благодаря чему управление обогащением воздушно-топливной смеси и качеством наполнения цилиндров осуществляется уже не механическими устройствами, а электроникой. Внедрение электронных устройств обусловлено в первую очередь тем, что механические приспособления имеют определенные ограничения по части тонкой подстройки систем.

Электроника справляется с этой задачей намного эффективней. Плюс обслуживание у таких автомобилей не такое частое, и во многих случаях оно сводится к проведению компьютерной диагностике и сбросу выявленных ошибок (подробно эта процедура описана здесь).

Теперь рассмотрим принцип работы, по которому топливо распыляется для формирования ВТС. В отличие от моновпрыска (считается эволюционной модификацией карбюратора), распределенная система оснащена для каждого цилиндра индивидуальной форсункой. Сегодня с ней сравнивается другая эффективная схема – непосредственного впрыска для бензиновых ДВС (в дизельных агрегатах альтернативы нет – в них солярка распыляется непосредственно в цилиндр в завершении такта сжатия).

Для работы топливной системы электронный блок управления собирает данные с многих датчиков (их количество зависит от типа транспортного средства). Ключевой сенсор, без которого не будет работать ни одна современная ТС, это датчик положения коленчатого вала (о нем подробно рассказывается в другом обзоре).

В такой системе топливо подается на форсунку под давлением. Распыление происходит во впускной коллектор (подробно о системе впуска читайте здесь), как и в случае с карбюратором. Только распределение и смешивание топлива с воздухом происходит намного ближе к впускным клапанам газораспределительного механизма.

Когда выходит из строя определенный датчик, в блоке управления активируется определенный алгоритм аварийного режима (какой именно это зависит от сломавшегося датчика). При этом на приборной панели автомобиля загорается сообщение Check Engine или значок мотора.

Работа регулятора

Нет сомнений, что когда к двигателю приложена нагрузка, ТНВД должен всегда обеспечивать двигатель необходимым количеством топлива. Все рядные ТНВД имеют отдельную плунжерную пару (плунжер (3) и гильза (1)), называемую еще нагнетательной секцией (элементом), для каждого цилиндра двигателя.

Плунжер двигается в направлении подачи топлива с помощью кулачкового вала, приводимого в движение от двигателя, и возвращается обратно под действием возвратной пружины. Так как ход плунжера не может быть изменен, то количество нагнетаемого топлива может быть отрегулировано только путем изменения эффективного (активного) хода плунжера.

Плунжеры снабжены наклонным спиральным вырезом (каналом), так что требуемый эффективный ход подбирается путем поворота плунжера. Поворот осуществляется с помощью управляющей зубчатой рейки (5), которая находится в зацеплении с плунжером и сама двигается продольно с помощью регулятора. Вращение плунжера перемещает спираль (вырез) (4) для управления моментом окончания подачи (известного также как сброс или открывание отверстия в гильзе) и количеством подачи. Подача начинается в тот момент, когда верхний край плунжера закрывает входное отверстие (2) в стенке гильзы.

В случае максимальной подачи (с) сброс не происходит вплоть до максимального эффективного хода плунжера, другими словами, с максимально возможным количеством подаваемого топлива. При частичной подаче (Ь) сброс происходит раньше в зависимости от положения плунжера при повороте. В конечном положении, что требуется для нулевой подачи (а), т.е. в момент, когда двигатель должен быть остановлен, продольный паз плунжера расположен прямо напротив входного отверстия. Это означает, что нагнетательная камера над плунжером соединяется с топливной магистралью в течение всего хода плунжера, т.е. топливо не подается.

Существует несколько различных конфигураций спирали.

В случае плунжера только с нижней спиралью (вырезом) подача топлива начинается в одинаковой точке хода плунжера вверх, тогда как конец подачи происходит раньше или позже в зависимости от поворота плунжера. Когда плунжер имеет верхнюю спираль (вырез), то может изменяться начало подачи. Имеются также плунжеры, снабженные как верхней, так и нижней.

Управление моментом начала подачи топлива

Момент начала подачи топлива регулируется замкнутой электронной системой управления (системой управления с обратной связью). Датчик перемещения иглы форсунки, установленный в одной из форсунок (обычно в первом цилиндре) посылает в электронный блок управления сигнал о действительном моменте начала впрыска топлива. Эта информация используется для определения действительного момента начала впрыска в градусах поворота коленчатого вала двигателя, что в свою очередь может затем сравниваться с установочным значением этой величины с последующей регулировкой, выполняемой по электрическому сигналу, посылаемому исполнительному механизму начала подачи топлива.

Исполнительный механизм (привод) начала подачи топлива является «структурно жёстким». По этой причине можно отказаться от специального датчика обратной связи. Структурная жёсткость означает, что направления действия сил электромагнита и пружины всегда имеют точно определённую точку пересечения, то есть эти силы всегда находятся в равновесии. Таким образом, линейное перемещение якоря электромагнита пропорционально силе электрического тока, что эквивалентно действию обратной связи в замкнутой системе управления.

![]()

Коэффициент динамической коррекции УОЗ

Динамические характеристики автомобиля зависят не только от

состояния топливной смеси, поступающей в цилиндры. В переходных режимах,

например, от холостого хода к ускорению, большое значение имеет настройка коэффициента

динамической коррекции угла опережения зажигания. При этом топливная смесь,

подаваемая в цилиндры и динамическая коррекция УОЗ тесно связаны между собой.

По графику зависимости УОЗ от оборотов двигателя наблюдается

отскок угла в данном программном обеспечении, которое достигает 10 градусов от

оптимального УОЗ в некоторых режимных точках. Чем больше коррекция угла, тем сильнее

проявляются запаздывания и провалы при ускорении. Незначительно изменив состав

смеси в сторону обогащения и уменьшив коррекцию угла, можно существенно

улучшить поведение автомобиля во всем диапазоне нагрузок.

ТНВД размера P

Рядный ТНВД размера (типа) Р был также разработан для обеспечения высокого пикового давления впрыска. Подобно ТНВД типа MW, он является насосом закрытого типа и крепится к двигателю с помощью основания или фланца. В случае ТНВД типа Р, сконструированных для пикового давления впрыска 850 бар, гильза (2) вставляется во фланцевую втулку, которая уже снабжена резьбой для держателя нагнетательного клапана (1). При этой версии установки гильзы сила уплотнения не дает нагрузку на корпус насоса. Регулировка предварительного хода производится так же, как и у ТНВД типа MW.

Рядные ТНВД, рассчитанные на невысокое давление впрыска, используют обычное наполнение топливной магистрали. При этом топливо проходит топливные магистрали отдельных гильз одну за другой и в направлении продольной оси ТНВД. Топливо поступает в магистраль и выходит через систему возврата топлива.

Рассматривая в качестве примера версию Р8000 ТНВД типа Р, которая разработана для давления впрыска до 1150 бар (на стороне ТНВД), этот метод наполнения может привести к избыточной разнице температуры топлива (до 40°С) внутри ТНВД между первой и последней гильзами. Так как плотность энергии топлива уменьшается с увеличением его температуры и, в результате, с увеличением обьема, то это приведет к впрыску различного количества энергии в камеры сгорания двигателя. В связи с этим такие ТНВД используют поперечное наполнение, т.е. метод, при котором топливные магистрали отдельных гильз отделяются друг от друга с помощью дросселирующих отверстий. Это означает, что они могут наполняться параллельно друг другу (под прямыми углами к продольной оси ТНВД при практически идентичных температурных условиях).

Этот ТНВД также подсоединяется к системе смазки двигателя для смазки. ТНВД типа Р также выпускается в версиях с числом гильз (цилиндров) до 12 и подходит для работы как на дизельном, так и на других топливах.

Tags: ТНВД

Вперед Рядные ТНВД PE для альтернативного топлива

Все записи

Назад Порядок проверки технического состояния световых приборов

Прямой впрыск топлива – хорошо или плохо?

Двигатели с непосредственным впрыском (также используется термин «прямой впрыск», или GDI) начали появляться на автомобилях не так давно. Однако технология набирает популярность и все чаще встречается на моторах новых автомобилей. Сегодня мы в общих чертах постараемся ответить, что такое технология непосредственного впрыска и стоит ли ее опасаться?

Для начала стоит отметить, что главной отличительной особенностью технологии является расположение форсунок, которые размещены непосредственно в головке блока цилиндров, соответственно, и впрыск под огромным давлением происходит напрямую в цилиндры, в отличие от давно зарекомендовавшей себя с лучшей стороны системы впрыска горючего во впускной коллектор.

Прямой впрыск впервые был испытан в серийном производстве японским автопроизводителем Mitsubishi. Эксплуатация показала, что среди плюсов главными преимуществами стали экономичность – от 10% до 20%, мощность – плюс 5% и экологичность. Основной минус – форсунки крайне требовательны к качеству топлива.

Стоит также отметить, что схожая система уже долгие десятилетия успешно устанавливается на дизельные двигатели. Однако именно на бензиновых моторах применение технологии было сопряжено с рядом трудностей, которые до сих пор не были окончательно решены.

В видео с YouTube-канала «Savagegeese» объясняется, что такое прямой впрыск и что может пойти не так в ходе эксплуатации автомобиля с данной системой. В дополнение к главным плюсам и минусам в видеоролике также объясняются тонкости профилактического обслуживания системы. Кроме того, в ролике затрагивается тема систем впрыска во впускные каналы, которые можно в изобилии наблюдать на более старых моторах, а также моторы, которые используют оба метода впрыска горючего. Наглядно используя диаграммы Bosch, ведущий объясняет, как все это работает.

Чтоб узнать все нюансы, предлагаем посмотреть видео ниже (включение перевода субтитров поможет разобраться, если вы не очень хорошо знаете английский). Для тех, кому не слишком интересно смотреть, об основных плюсах и минусах непосредственного впрыска бензина можно прочитать ниже, после видео:

Итак, экологичность и экономичность – благие цели, но вот чем чревато использование современной технологии в вашем автомобиле:

Минусы

1. Очень сложная конструкция.

2. Отсюда вытекает вторая важная проблема. Поскольку молодая бензиновая технология подразумевает внесение серьезных изменений в конструкцию головок цилиндров двигателя, конструкцию самих форсунок и попутное изменение иных деталей мотора, к примеру ТНВД (топливный насос высокого давления), стоимость автомобилей с непосредственным впрыском топлива выше.

3. Производство самих частей системы питания также должно быть крайне точным. Форсунки развивают давление от 50 до 200 атмосфер.

Прибавьте к этому работу форсунки в непосредственной близости со сгораемым топливом и давлением внутри цилиндра и получите необходимость производства очень высокопрочных компонентов.

4. Поскольку сопла форсунок смотрят в камеру сгорания, все продукты сгорания бензина также осаждаются на них, постепенно забивая или выводя форсунку из строя. Это, пожалуй, самый серьезный минус использования конструкции GDI в российских реалиях.

5. Помимо этого необходимо очень тщательно следить за состоянием двигателя. Если в цилиндрах начинает происходить угар масла, продукты его термического распада достаточно быстро выведут из строя форсунку, засорят впускные клапаны, образовав на них несмываемый налет из отложений. Не стоит забывать, что классический впрыск с форсунками, расположенными во впускном коллекторе, хорошо очищает впускные клапаны, омывая их под давлением топливом.

6. Дорогой ремонт и необходимость профилактического обслуживания, которое тоже недешевое.

Помимо этого, в видео также объясняется, что при ненадлежащей эксплуатации на автомобилях с прямым впрыском могут наблюдаться загрязнение клапанов и ухудшение производительности, в особенности на турбированных двигателях.

Плюсы

1. Экологичность.

2. Экономичность (правда, здесь нужно сделать оговорку: реальная экономия бензина доступна в условиях, близких к идеальным) – экономия 5-10%.

3. Немного более высокая мощность.

4. GDI при непосредственном попадании топлива в цилиндр охлаждает головку поршня.

5. Происходит лучшее смешение топливовоздушной смеси в цилиндрах.

6. Меньше детонация.

7. Требуется гораздо меньше топлива, смесь при определенных условиях работы мотора может обедняться до 30:1

8. Процесс работы двигателя точнее контролируется при помощи компьютера.

Строй-Техника.ру

Строительные машины и оборудование, справочник

Категория:

Тракторы-2

Публикация:

Муфта опережения впрыскивания топлива

Читать далее:

Установка топливного насоса на дизеле

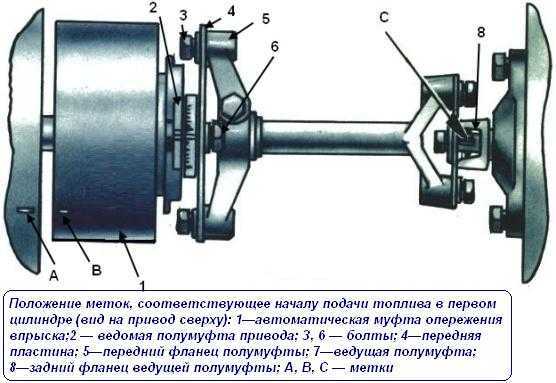

Муфта опережения впрыскивания топлива

Угол опережения впрыскивания топлива установлен заводом для работы дизеля на номинальном скоростном режиме. Но дизели тракторов и автомобилей часто работают в условиях, когда частота вращения коленчатого вала отклоняется от номинальной. Чтобы в таких случаях работа была экономичной, на некоторых дизелях ставят муфту опережения впрыскивания топлива. При возрастании частоты вращения коленчатого вала она увеличивает угол опережения и этим оставляет достаточное время для сгорания топлива, а для облегчения пуска дизеля уменьшает этот угол. Муфта действует автоматически за счет поворота кулачкового вала насоса относительно деталей привода этого вала.

Муфта дизеля СМД-62 центробежного типа, состоит из ведущей и ведомой полумуфт, двух грузов с пружинами и закрыта кожухом. На ведущей полумуфте имеются два кулачка А, которыми она сбединяется с шайбой привода насоса, и два пальца под пружины.

Втулкой ведущая полумуфта свободно надевается на цилиндрический выступ В ведомой полумуфты.

Дополнительные материалы по теме:

Ведом ая полумуфта шпонкой и круглой гайкой крепится на кулачковом валу топливного насоса. В нее запрессованы две оси грузов. Грузы массой по 670…700 г каждый (но с разницей не более 4 г) свободно надеты на оси. Непосредственно между выступами этих осей и пальцами расположены пружины. Они упираются одними концами в оси, а другими — в пальцы, прижимая последние к криволинейным поверхностям Б грузов. Кожух навинчен на ведомую полумуфту.

При вращении ведущей полумуфты ее пальцы нажимают на поверхности Б грузов и через их оси вращают ведомую полумуфту с валом насоса. Когда дизель не работает, пальцы прижимают грузы к цилиндрическому выступу В, ведомая полумуфта развернута пружинами против направления вращения вала, а пружины сжаты до длины k (рис. 82,6). В таком случае угол опережения впрыскивания топлива будет наименьшим.

По мере увеличения частоты вращения вала центробежная сила грузов возрастает, и они расходятся. Поворачиваясь на осях, грузы своими криволинейными поверхностями Б скользят по цилиндрическим поверхностям пальцев и подтягивают оси, сжимая пружины до длины. Ведомая полумуфта вместе с валом насоса разворачивается по ходу вращения муфты, увеличивая опережение впрыскивания топлива на угол а.

При номинальной частоте вращения вала грузы расходятся до упора в стенки кожуха, обеспечивая наибольший, предельно возможный угол опережения — 6° (12° поворота коленчатого вала). Когда частота вращения вала снижается, грузы пружинами сближаются, уменьшая угол опережения.

![]()

Рис. 1. Автоматическая муфта опережения впрыскивания топлива дизеля СМД-62:

а — устройство; б — схема действия; 1 — ведущая полумуфта; 2 — палец; 3 — груз; 4 — ведомая полумуфта; 5 — ось; 6 — пружина; 7 — кожух; 8 — втулка; к и кг — длина пружины

Масло вводится в муфту из штуцера и под действием центробежной силы поступает ко всем трущимся поверхностям деталей муфты, причем наиболее нагруженные сопряжения (груз—ось, палец—поверхность Б груза) находятся в масляной ванне.

Муфта дизеля ЯМЗ-240Б. В ней между пальцами ведущей полумуфты и криволинейными поверхностями грузов установлены про-ставки. Они увеличивают площадь скольжения соприкасающихся поверхностей этих деталей. В кожухе муфты выполнены два отверстия, закрытые пробками: одно для заливки масла, другое — контрольное.

Муфта дизеля КамАЗ-740. Пружины грузов в ней расположены радиально и через стаканы упираются в кожух муфты.

Читать далее: Установка топливного насоса на дизеле

Категория: —

Тракторы-2

Система впрыска топлива бензиновых двигателей: слаженный симбиоз технологий

Итак, как мы уже сказали комбинированная система впрыска топлива бензиновых двигателей – это симбиоз распределённого и непосредственного впрыска, поэтому в её составе можно найти элементы от обеих технологий, а именно:

- топливную рампу высокого давления со своими форсунками;

- топливную рампу низкого давления с форсунками;

- топливный насос высокого давления (ТНВД);

- электронный блок управления (ЭБУ).

В общих чертах работает всё следующим образом. Как и всегда, руководит процессом подачи топлива и активации той или иной подсистемы форсунок электронный блок управления двигателем.

В его функции входит не только правильно определить момент смены режима работы силового агрегата, но и рассчитать дозировку топлива, подходящий состав смеси и время инжекции.

Делает выводы о происходящем ЭБУ на основе алгоритмов, заложенных в его память, а также анализируя информацию, поступающую от многочисленных датчиков.

Также стоит отметить, что ТНВД запитывает одновременно и контур форсунок непосредственного впрыска, которому требуется высокое давление вплоть до 20 МПа, и контур распределённого впрыска, где напор бензина в разы меньше.

Теперь о том, в каких случая включаются те или иные форсунки. Инженеры концерна Volkswagen решили, что оптимальные показатели экологичности и эффективности у элементов, работающих по технологии непосредственной инжекции, будут при запуске и прогреве мотора, а также в моменты максимальной нагрузки на двигатель — когда Вы нажали педаль «газа» в пол.

Причём и тут возможны различные варианты работы системы. Так, к примеру, при холодном агрегате обеспечивается один впрыск за цикл (два оборота коленвала) в каждый цилиндр и происходит это на такте впуска, а при полной мощности система делает уже два впрыска — один на впуске, второй на сжатии.

Когда мотор не сильно нагружен, а это, как правило, относится к неспешной езде в городе, лучше использовать распределённую систему.

В этом режиме форсунки в цилиндрах также периодически включаются, но исключительно в профилактических целях – чтобы их сопла не засорялись продуктами горения.

Похожие:

Техническое задание «Текущий ремонт верхнего оборудования спецтехники на автомобильном шасси в 2013г.» Лот №53/12-01/13 2013 гНастоящее техническое задание определяет требования, предъявляемые к проведению конкурса по выбору подрядчика для проведения текущего…

Задание

Техническое задание к Заявке №66-00/81-11 от 26. 12. 2011г

Техническое задание на санитарный автомобиль класса Свзрослый № п/п

Техническое задание на поставку автомобиля Volvo S80 Momentum+ 5T

Практическое задание Игра Повторение и закрепление знаний Количество уроков 1

Техническое задание на заключение договора финансовой аренды (лизинга) транспортных средств

Техническое задание на курсовую работу «Разработка измерителя емкости аккумуляторной батареи»

Техническое задание на поставку грузового бортового автомобиля для нужд гу ко «Балтберегозащита»

Техническое задание для проведения конкурса «От информационных технологий к безопасности на дорогах-2011»

Распределённый впрыск топливной смеси

В таких системах количество форсунок равно числу цилиндров. Все форсунки находятся на впускном коллекторе, топливовоздушная смесь подаётся при помощи общей для всех топливной рампы. В ней происходит смешивание бензина и воздуха. Режимы работы форсунок:

- Фазированный впрыск — самые современные системы работают именно с его использованием. Количество форсунок и цилиндров одинаковое, открытие и закрытие электроклапанов происходит в зависимости от того, какой такт проходит двигатель. Наилучшим режимом работы мотора считается такой, при котором открытие форсунки происходит непосредственно перед началом такта впуска. И двигатель работает устойчиво, и достигается высокая экономия бензина. Преимущества такой топливной системы очевидны.

- Одновременный впрыск топливовоздушной смеси — открытие форсунок не зависит от такта. Они все открываются одновременно, несмотря на то, что находятся на впускных коллекторах «своих» цилиндров. Это несколько модернизированный моновпрыск, несмотря на то, что форсунок несколько, управление ими происходит так, будто установлена всего одна. В общем, такие конструкции надёжны и работа их стабильна, но по характеристикам уступают более современным конструкциям.

- Попарно-параллельный впрыск топливной смеси немного отличается от предыдущего. Главное отличие — открываются не все форсунки разом, а парами. Одна пара открывается перед впуском, вторая — перед выпуском. Именно так обычно работает впрыск. Из употребления такие системы вышли давно, но, например, если выходит из строя датчик фаз, современные инжекторы переходят в аварийный режим (попарно-параллельный впрыск происходит вместо фазированного, так как без параметров этого датчика работа невозможна).

- Системы непосредственного впрыска топлива имеют высокую стоимость, но и надёжность у них завидная. Экономичность и мощность двигателя на высоком уровне, регулировка подачи топливовоздушной смеси максимально точная. Мотор может быстро изменить режим работы. Электромагнитные форсунки устанавливаются в ГБЦ, смесь распыляется непосредственно в камеру сгорания цилиндра (отсюда и название системы).

В конструкции отсутствует впускной коллектор и клапан. Реализация конструкции довольно сложная, так как в ГБЦ на каждый цилиндр есть отверстия под свечи, клапаны (2 или 4, в зависимости от типа мотора). Элементарно не хватает места для установки форсунки.

Трудности реализации и необходимые профилактические меры

При всех положительных моментах эксплуатации двигателя на переобедненных смесях у современных автомобилей имеются проблемы, у которых нет «общих точек соприкосновения» со старым семейством MPI-впрыска, что в свою очередь вызывает трудности в диагностике. Чтобы понять, какие изменения последовали в конструкции, и сравнить, надо обратиться к самому началу появления данного типа системы впрыска в производстве. Конкретную реализацию разберем на примере моделей VW AG. Итак, сравнение поршневой группы атмосферного и турбированного ДВС…

![]()

В первом случае видна схема «встречных потоков» описанных ранее, во втором очевидно играет гораздо большую роль предварительное завихрение потока воздуха во впускном коллекторе (в этом одно из различий исполнения данных моторов) и полная направленная циркуляция в полном объеме цилиндра.

![]()

Предварительное завихрение воздушного потока во впускном коллекторе и обедняет классическую однородную (гомогенную) смесь при смешивании воздушного потока с топливом. На практике первая схема обеспечивает лучшее охлаждение поршня (а с ним – эффективную борьбу с детонационными явлениями при рабочем цикле, о чем подробнее поговорим далее). В то же время для таких моторов характерна проблема зимнего пуска, при котором свечи просто «заливало» топливом, и мотор не запускался, а самое смешное в этом вопросе (думаю, владельцы Passat B6 первых годов выпуска об этом хорошо помнят), что самая простая «жигулевская» и даже не первой свежести свеча помогала запустить замерзший ДВС, после чего следовала еще одна замена – возвращение оригинальных свечей назад. Последовало порядка десятка изменений версий программного обеспечения блока управления ДВС, прежде чем удалось решить эту проблему. Разумеется, владельцев ДВС с турбокомпрессором такие проблемы не коснулись. Пуск на гомогенной смеси при минусовой температуре воздуха отработан автопроизводителями до мелочей. В дальнейшем на цепных моторах 2008 года и далее эксперименты с формой днища поршня проводить не стали. Обычно такие поршни обладают плоской поверхностью со стандартными выемками под клапана.

![]()

Или имеют ярко выраженную сферическую вогнутую поверхность по всей ширине гильзы цилиндров, назначение которой будет понятно немного позже.

![]()

А теперь посмотрим на организацию подачи топлива и воздуха на этих ДВС:

![]()

Используются форсунки с 6-ю отверстиями, что положительно влияет на качество распыления топлива

Обратите внимание на расположение топливной форсунки и впускного канала: они находятся в одной плоскости, а это значит, суммарного восходящего потока уже не получится. Учитывая, что топливо должно успеть равномерно распределиться по топливовоздушному заряду, получаем единственный вариант —организацию встречного потока с довольно большим дефицитом по времени эффективного распыления

Разумеется, об эффективном охлаждении поршней в этом случае речь тоже не идет. Давайте посмотрим, что думают об этом сами создатели.

![]()

Довольно простое решение подачи топлива непосредственно в зону свечи, т.е. топливный заряд оборачивается, условно говоря, в «кокон» воздушного заряда (эффект дополнительного охлаждения смеси достигается ее изолированием воздушным потоком, если говорить точнее). В итоге в зоне электрода свечи мы имеем обогащенную, легко воспламеняемую смесь, а в остальных местах камеры сгорания – переобедненную. Но путь смешивания топливного и воздушного зарядов очень короткий, в отличие от схемы, обсуждаемой ранее, а нормальное перемешивание, с отражением от поверхности поршня и равномерным распределением по фронту потока (как это было с атмосферным мотором), к сожалению, невозможно. Именно этот аспект и влияет на возможную проблемную работу ДВС в целом, а причина возникновения трудностей стабильного воспламенения довольна простая:

![]()

Проверка и регулировка топливной аппаратуры

От качественной работы топливной аппаратуры зависит получение номинальной мощности и равномерное распределение ее по цилиндрам дизеля, минимальный износ цилиндро-поршневой группы, надежная работа и долговечность дизеля.

В судовых условиях с целью контроля за техническим состоянием и работой топливной аппаратуры периодически проверяют: нулевую подачу топливных насосов; равномерность подачи топлива по отдельным цилиндрам; угол опережения подачи топлива в цилиндр относительно мотыля коленчатого вала; плотность (степень износа) плунжерных пар; плотность посадки иглы и качества распыла и регулировку давления открытия (подъема) иглы форсунки.

Виды инжекторных систем и распределение впрыска

Сегодня выделяется два типа инжекторных систем двигателя по типу впрыска. Кратко рассмотрим их особенности.

Моно, центральный, одноточечный

Отличие конструкции состоит в наличии только одной форсунки, распределяющей топливо одновременно во все цилиндры. Инжектор устанавливается на месте карбюратора (на коллекторе впуска). Система активно применялась в 80-х годах прошлого века и была механической без управления с помощью ЭБУ.

Сегодня система не пользуется спросом из-за низкой экологичности и иных недостатков. В частности, в авто с Euro 3 и выше обязательно применение индивидуальной форсунки для цилиндра. Но одноточечная схема не лишена плюсов. Она отличается простотой исполнения и, соответственно, надежностью. Одной из причин явления является правильное расположение инжекторы в зоне холодного потока. Из минусов — высокое сопротивление воздуху и неточное распределение топлива.

Распределенный, многоточечный

Наиболее распространенный вариант, подразумевающий схему «один цилиндр — одна форсунка». Инжектор смонтирован в коллекторе впуска возле клапана. В определенный момент он подает определенный объем подготовленного горючего на впускные клапаны.

Условно такой тип впрыска делится на несколько видов:

- Одновременный. Команда от электронного блока управления направляется сразу на все инжекторы, после чего они открываются.

- Парный. Открытие форсунок происходит парами. При этом один инжектор работает перед впускным тактом, а второй — перед выпускным. С учетом того, что за подачу топливной смеси отвечают клапаны, такая особенность не сильно влияет на общий принцип работы. Система работает только в момент пуска ДВС и в случае аварии (к примеру, при поломке ДПРВ).

- Фазированный. Наиболее современный вариант, который применяется почти во всех двигателях. Управление каждой форсунки происходит индивидуально, что положительно сказывается на расходе, повышает эффективность работы и улучшает экологичность.

Распределенная система обеспечивает точность формирования нужного объема топлива по цилиндрам и имеет минимальное сопротивление воздуху. Из минусов выделяется сложность исполнения и более высокая цена.

Применение этой схемы дает ряд плюсов с позиции мощности, экологичности и экономичности. Минус в том, что двигатель с прямым впрыском работает громче и сильней вибрирует, поэтому производители вынуждены дорабатывать шумоизоляцию и усиливать некоторые элементы.

ТНВД размера М

ТНВД размера М является самым маленьким насосом в ряду рядных ТНВД. Он имеет корпус из легкого сплава и укреплен на двигателе с помощью фланца. Доступ к внутренней части насоса возможен после снятия пластины основания и боковой крышки, и поэтому насос размера М определяется как ТНВД открытого типа. Пиковое давление впрыска ограничивается величиной 400 бар.

После снятия боковой крышки насоса количество подаваемого топлива плунжерных пар может быть отрегулировано и установлено на одинаковом уровне. Индивидуальная регулировка осуществляется перемещением зажимных деталей на тяге управления (4).

При работе установка плунжеров насоса и вместе с ними количества подаваемого топлива регулируется тягой управления в диапазоне, определяемом конструкцией насоса. Тяга управления ТНВД размера М является круглым стальным стержнем с плоскостью, на котором установлены зажимные элементы (5) с проточками. Рычаги (3) плотно соединяются с каждой втулкой управления, а стержень, приклепанный к его концу, входит в проточку зажимного элемента тяги управления. Эта конструкция известно как рычажное управление.

Плунжеры ТНВД находятся в непосредственном контакте с роликовыми толкателями (6), а регулировка предварительного хода осуществляется подбором роликов с соответствующими диаметрами для толкателя.

Смазка ТНВД размера М осуществляется путем обычной подачи масла от двигателя. ТНВД размера М выпускается с 4,5 или 6 плунжерными парами (4-, 5- или 6-цилиндровый ТНВД) и предназначен только для дизельного топлива.