Конструкция системы подачи топлива

Конструкция системы обеспечения силового агрегата топливом состоит из следующих элементов:

![]()

Кратко опишем принцип функционирования системы топливоподачи. Насос подкачки топлива обеспечивает его подачу к ТНВД через фильтры грубой и тонкой очистки. В соответствии с режимом работы силового агрегата, ТНВД через форсунки осуществляет впрыск рабочей смеси в цилиндры двигателя. Схема топливной системы устроена таким образом, что излишки смеси через магистральные трубки поступают обратно в бак.

Принцип работы ТНВД ЯМЗ-238

Насос имеет компактные размеры, располагается в подкапотном пространстве на плоскости силового агрегата, между рядами цилиндров. ТНВД имеет восемь секций (по одной на каждый цилиндр) и шестеренчатый привод. Насос топливный, в зависимости от мощности мотора, бывает нескольких типов, каждый из которых выделяется своими конструкционными особенностями и способом регулировки.

Принцип функционирования ТНВД не отличается сложностью, но имеет определенные нюансы. Для создания первичного давления в системе предусмотрен насос подкачки топлива, который подает рабочую смесь в камеры ТНВД, при этом плунжер занимает нижнее положение.

Как только плунжер начинает поступательное движение, при достижении определенного положения он открывает нагнетательный клапан для дальнейшей подачи смеси и осуществления ее впрыска. Увеличение давления в топливной камере осуществляется за счет поступательного движения плунжера вверх.

При достижении максимального давления игла форсунки поднимается и в цилиндр начинает подаваться рабочая смесь. Как только плунжер достигнет конечное верхнее положение, давление рабочей смеси в нагнетательном контуре резко начнет снижаться. В результате этого игла форсунки займет свое начальное положение и впрыск топлива прекратится.

Одной из самых распространенных неисправностей ТНВД является изношенный сальник. В этом случае ремонт не составляет трудностей и его можно выполнить самостоятельно. В сети Интернет можно найти видео с подробным описанием рабочего процесса.

![]()

8 Контрольные вопросы

8.1 Какие

основные оценочные показатели работы ТНВД оказывают влияние на

мощность и

динамические характеристики дизельного двигателя?

8.2 Почему

проверка работы и регулировка ТНВД непосредственно на двигателе не

гарантирует достижения достаточного уровня техсостояния топливного

насоса?

8.3

Охарактеризуйте основные особенности установки и подключения ТНВД к

двигателю после регулировки насоса на стенде.

8.4 Назовите

основные регулировочные параметры ТНВД на стенде и кратко изложите

методику их достижения.

8.5 Когда и с

какой целью применяется максиметр при регулировке ТНВД?

8.6 Основные

причины неисправностей системы топливоподачи низкого давления ТНВД.

8.7 Основные

причины нарушения технического состояния топливных насосов.

8.8 Основные

причины неисправностей секций топливного насоса и методы их

выявления.

8.9 Основные

неисправности, вызванные неправильной установкой угла опережения

подачи топлива.

8.10 Чем

объясняется запаздывание момента впрыска топлива от геометрического

начала подачи топлива?

8.11 На какие

показатели топливного насоса влияет техническое состояние

нагнетательного клапана?

8.12 К каким

последствиям может привести большая неравномерность подачи топлива

секциями насоса?

Средства и технологии диагностирования строительных машин

![]()

Техническое диагностирование (диагностика) — процесс определения технического состояния объекта диагностирования с определенной точностью. Результатом диагностирования является заключение о техническом состоянии объекта с указанием при необходимости места, вида и причины дефекта. Диагностирование дает возможность:

- своевременно обнаружить и устранить дефекты, что позволит повысить техническую готовность строительных машин в среднем на 12-18%;

- исключить необоснованные разборочные сборочные работы, что позволит сохранить технический ресурс машин и их сборочных единиц (например, снижение технического ресурса гидронасосов экскаваторов вследствие нового цикла приработки после разборки достигает 6-10%);

- обеспечить полную выработку ресурса (в настоящее время до 25% двигателей внутреннего сгорания направляют в ремонт с недоиспользованным ресурсом, а около 10-15% в предаварийном, непригодном для ремонта состоянии);

- обеспечить работу машин с оптимальной регулировкой, что повысит их производительность, снизит расходы горюче-смазочных материалов и электроэнергии (например, без диагностирования до 80% двигателей внутреннего сгорания развивают мощность ниже номинального значения);

- повысить безопасность работы за счет частых ревизии и контроля сборочных единиц, обеспечивающих безопасность (на башенных кранах, например, только 40% отказов тормозов устраняют по время плановых технических обслуживании и ремонтов, остальные отказы устраняют при заявочных ремонтах);

- снять целый ряд ограничений при создании новых конструкций строительных машин, и части использования более эффективных, но сложных для обслуживания сборочных единиц, например автоматических регулирующих устройств на базе современной электроники.

Кроме того, применение диагностирования упорядочивает саму систему эксплуатации, позволяет создать автоматизированные системы сбора объективной текущей информации об изменении состояния деталей и сборочных единиц в функции наработки

Это важно, для оценки надежности, оптимизации конструкций, совершенствования технологии изготовления и режимов эксплуатации строительных машин

В данном разделе предпринята попытка обобщить опыт, имеющийся в области методов, средств и технологии диагностирования, разработанных специально для строительных машин, а также методов и средств диагностирования, разработанных для тракторов и автомобилей, но которые могут быть использованы (и частично уже используются) для диагностирования сборочных единиц строительных машин (главным образом, двигателей внутреннего сгорания, шасси и сборочных единиц базовых машин).

Как установить ТНВД на дизель ЯМЗ-238

1. Установить ведомую полумуфту (рис. 1, 2) на муфту опережения (демпферную муфту) и закрепить болтами.

2. Повернуть муфту так, чтобы бобышки ведомой полумуфты установились в горизонтальное положение, а метка на торце муфты находилась в зоне указателя.

3. Установить фланец полумуфты в сборе с ведущей полумуфтой и пакетами пластин на вал привода, при этом выступ «а» на фланце полумуфты должен находиться с левой стороны, если смотреть на привод со стороны вентилятора.

4. Установить на двигатель топливный насос высокого давления с муфтой опережения (демпферной муфтой) в сборе и закрепить его болтами.

Перед затяжкой стяжного болта привода и после установки угла опережения впрыскивания отрегулировать плоскостность пакетов пластин путем перемещения фланца полумуфты по валу привода.

На блок цилиндров двигателя топливный насос устанавливать в вертикальном положении, болты крепления заворачивать равномерно, не допуская завала насоса.

Эволюция системы

Всем известны глобальные проблемы, связанные с экологией нашей планеты. Поэтому строгие нормы по изготовлению двигателей привели к тому, что массивные механические ТНВД дизельного двигателя, отзывы о котором вы можете прочитать в данной статье, стали заменяться современными системами, имеющими электронную регулировку. К тому же насос, работающий на механике, не может обеспечивать правильную, быструю и точную подачу дизельного топлива. Также он не в состоянии молниеносно реагировать на очень быстро меняющиеся режимы работы мотора.

Такие популярные производители, как Nippon Denso, Bosch и многие другие уже вовсю используют электронные системы управления подачи дизельного горючего. К тому же в подобных разработках принимал участие топливный насос VE. Использование современных систем привело к возможности получения максимально быстрой подачи топлива отдельно в каждый рабочий цилиндр.

Такие системы пришлись по вкусу многим водителям, так как между циклами уменьшилась нестабильность процесса сгорания горюче-воздушных масс

Также, что немаловажно, значительно уменьшились неравномерности в работе мотора на холостом ходу. Некоторые модели были оборудованы специальным клапаном быстрого действия, разделяющим момент впрыскивания топливного горючего на две фазы

Такой процесс помог уменьшить жесткость самого сгорания.

Благодаря полученной точности разработчики смогли обеспечить минимальное количество вредных токсичных выбросов в атмосферу. Этому способствует практически полное сгорание самого топлива. А вот эффективность такого агрегата значительно увеличила коэффициент полезного действия мотора и привела к получению итоговой мощности. Электронные системы работают благодаря ТНВД дизельного двигателя (принцип работы описан в данной статье)

Важно знать, что топливным насосом высокого давления можно управлять с помощью специального устройства. Оно позволяет отрегулировать положение дозаторов

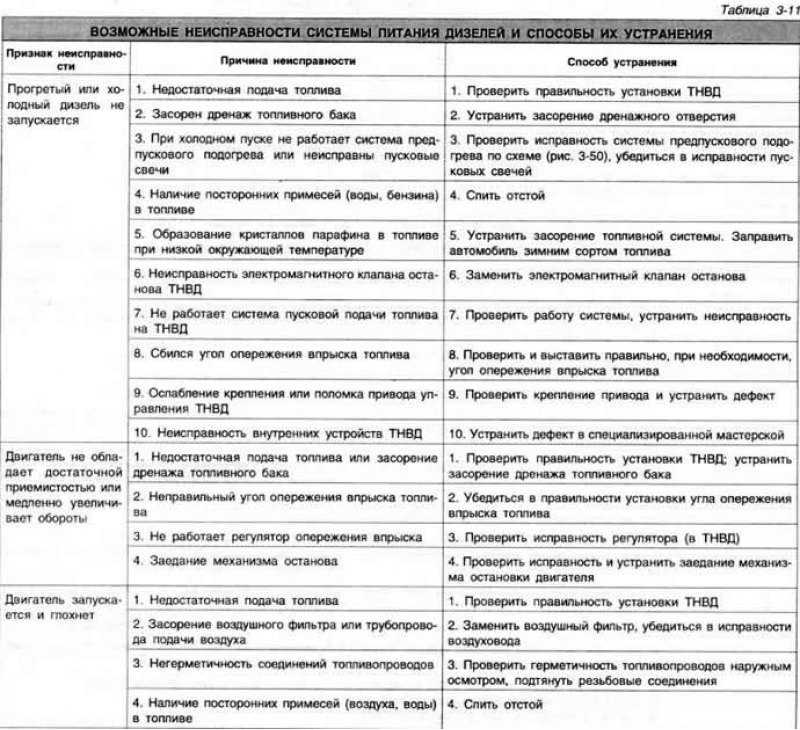

Техническое обслуживание систем питания дизельных двигателей

Предыдущая117118119120121122123124125126127128129130131132Следующая

Техническое обслуживание системы питания дизельных двигателей заключается в проверке исправности приборов, обнаружении и устранении неисправностей, заправке топливом, сливе отстоя из топливных баков и фильтров, замене в них фильтрующих элементов, удалении воздуха из системы, проверке действий привода управления и угла опережения подачи топлива, регулировке минимальной частоты вращения коленчатого вала двигателя на холостом ходу.

При ЕТО сливается отстой из топливных фильтров, машина заправляется топливом, проверяется уровень масла в топливном насосе высокого давления и регуляторе частоты вращения коленчатого вала (для двигателей без централизованной смазки ТНВД).

При ТО-1 выполняются работы, предусмотренные ЕТО, а также сливается отстой из топливных баков, проверяется состояние фильтрующих элементов фильтров грубой н тонкой очистки, действие пусковых устройств, механизма останова, при необходимости регулируется частота вращения коленчатого вала двигателя на холостом ходу.

При ТО-2 дополнительно к перечисленным работам промывается воздушный фильтр, заменяются фильтрующие элементы фильтров грубой и тонкой очистки, проверяется герметичность системы, циркуляция и давление топлива в системе, момент подачи топлива в цилиндры. При необходимости снимаются форсунки, проверяются и регулируются на стенде.

При СО промываются топливные баки и фильтры топливоприемников в баках, заменяется топливо на сорт, соответствующий периоду эксплуатации. При необходимости снимаются и проверяются на стендах: топливный насос высокого давления на начало, величину и равномерность подачи топлива отдельными секциями; топливоподкачивающий насос на величину подачи и создаваемое им давление.

Характерными неисправностями системы питания дизельного двигателя являются: затрудненный пуск, неравномерная работа, дымление, снижение мощности дизеля.

Затрудненный пуск возможен из-за недостаточной подачи топлива в цилиндры. Причинами недостаточной подачи топлива могут быть: наличие воздуха в системе питания, засорение фильтров, неисправность топливоподкачивающего насоса, снижение давления впрыска в результате износа плунжерных пар насоса высокого давления, ухудшение распыливания топлива при закоксовывании или износе сопловых отверстий распылителей форсунок.

Перебои в работе двигателя возможны в результате неравномерной подачи топлива секциями топливного насоса высокого давления, износа деталей форсунок.

Дымление (черный выхлоп) является результатом неполного сгорания вследствие преждевременной, поздней или слишком большой подачи топлива секциями насоса высокого давления, увеличения или закоксовывания сопловых отверстий форсунок.

Снижение мощности может произойти из-за засорения воздушного фильтра, нарушения регулировки угла опережения впрыска топлива, неисправностей насоса высокого давления или форсунок.

Герметичность системы питания проверяется при каждом обслуживании машины.

Негерметичность топливопроводов, работающих под давлением, обнаруживается по течи топлива при осмотре мест соединений во время работы двигателя на холостом ходу.

Негерметичность топливопроводов, работающих под разряжением (до топливоподкачивающего насоса), определяется по выделению пузырьков воздуха из-под ослабленной контрольной пробки на крышке фильтра тонкой очистки при работе двигателя минимальной частотой вращения на холостом ходу. В случае невозможности пустить двигатель место негерметичного соединения можно определить с помощью ручного топливоподкачивающего насоса.

На двигателе КамАЗ-740 проверяют совмещение меток на корпусе автоматической муфты опережения впрыска и корпусе топливного насоса в момент, когда фиксатор на картере маховика под действием пружины войдет в отверстие на маховике.

Минимальную частоту вращения на холостом ходу регулируют на прогретом двигателе с помощью регулировочного болта минимальной частоты вращения и винта буферной пружины, установленной на корпусе регулятора насоса высокого давления.

Предыдущая117118119120121122123124125126127128129130131132Следующая

Дата добавления: 2016-09-26; просмотров: 7494; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Последовательность работы при ремонте легкового авто

Прежде чем описывать алгоритм работ, напомним, что сальник ремонту не подлежит. Это расходная запчасть, которую можно только менять. Теперь посмотрим на последовательность действий:

- Снимаем интеркулер (для автомобилей с системой турбонаддува). Это теплообменник (радиатор), преграждающий путь к валам.

- Вытаскивается аккумулятор. Прежде чем его снять, надо аккуратно отключить клеммы, идущие от генератора. После снятия аккумулятора емкость под ним также необходимо удалить.

- Слить антифриз или тосол, после чего снять патрубок теплообменника.

- Снять дефлектор радиатора и пропеллер, именуемый «карлсоном».

- Пометить белым маркером или краской зуб шестерни насоса и месторасположение. Это необходимо для правильной конечной установки.

- Открутить все трубки ТНВД от форсунок и также пометить их последовательность.

- Определить выходы на насос и цилиндр, чтобы не перепутать при сборке.

- Открутить болты крепления, обычно их 5 штук, но все зависит от модификации авто.

- Отодвинуть насос слегка в сторону и отсоединить шланг, находящийся снизу. Топливный насос снимается откручиванием дополнительной задней гайки. Для этого можно снять сначала стартер, либо воспользоваться специальным удлинителем Г-образной формы.

- Вытащить насос из места.

- Снять с насоса шестерню и вытащить из нее сальник. Он не прикручен, а просто плотно вставлен. В зависимости от его состояния, возможно, понадобится использование отвертки и молотка.

- Промазать место расположения сальника (даже при наличии смазки).

- Плотно вставить новый сальник, постараться засадить его как можно дальше (можно +1 мм, в сравнении с глубиной расположения старого).

Собрать детали в обратном порядке

Если делать все постепенно, внимательно и осторожно, работа займет не более одного дня. Главное – провести обратную сборку тщательно и скрупулезно, тогда авто будет нормально работать и дольше служить

Больше информации о разных модификациях машин, о типах приводов и ремонте можно узнать из тематических форумов. Там автовладельцы делятся не только опытом, но и личными наблюдениями.

Стенды

На этих стендах создают нагрузочные и скоростные режимы, близкие к режимам эксплуатации. Стационарные стенды обычно используют в комплекте с переносными средствами диагностирования, особенно со специализированными средствами диагностирования двигателя.

На стендах условия движения машин воссоздают при помощи барабанов или непрерывной лепты. Число и особенности рабочих органов стендов зависят от особенностей конструкции проверяемых машин.

Для проверки тягово-мощностных и тормозных параметров пневмоколесных машин применяют стенды с беговыми барабанами. Причем наиболее распространена схема, при которой колесо машины контактирует с двумя барабанами. Широкое применение нашли стенды с одной парой барабанов, применяемые для двухосных машин. Для машин, имеющих две ведущие оси, используют стенды с двумя парами беговых барабанов, находящихся на расстоянии базы диагностируемой машины.

Для тяжелых грузовых автомобилей, имеющих трехосную схему, используют стенды с тремя парами барабанов, а иногда и с двумя (для установки только задних ведущих осей). На этих же стендах можно диагностировать и двухосные машины.

Стенды с бесконечной движущейся лентой можно использовать для обкатки и проверки как пневмоколесной, так и гусеничной техники. В настоящее время имеются единичные экспериментальные образцы этого типа стендов. В основном такие стенды не нашли распространения из-за значительной сложности конструкции, большой материалоемкости, повышенной шумности работы оборудования.

Для создания нагрузки все перечисленные выше стенды снабжены тормозными или инерционными нагрузочными устройствами.

Особенности топливной аппаратуры дизельного двигателя

Если в бензиновом двигателе топливо поджигается искрой, то в цилиндре дизельного мотора оно воспламенятся само – от соприкосновения с обогащенным кислородом и нагретым воздухом. Дополнительная концентрация кислорода в поступающем в камеры сгорания воздухе и его нагрев достигается предварительным его сжатием турбиной. А чтобы процесс зажигания осуществлялся без каких-либо затруднений, необходимо, чтобы, во-первых, воздух в камеры сгорания поступал под нужным давлением, во-вторых, топливо подавалось в должном объеме и в строго определенный момент, а в-третьих, чтобы угол опережения подаваемого топлива был задан идеально точно.

Собственно, в выставлении этих параметров и заключается, в основном, регулировка топливной аппаратуры дизельных двигателей. Эта процедура производится в двух случаях: после замены ремня ГРМ и после ремонта системы турбонаддува.

Важно! Осуществить регулировку топливной системы дизеля с требуемой точностью возможно только в условиях автосервиса с применением специальной аппаратуры. Производить эту процедуру самостоятельно – значит подвергнуть двигатель своего автомобиля риску поломки турбины, цилиндров и поршневой группы

Что такое ТНВД и его разновидности

![]()

Топливный насос высокого давления отвечает за своевременную подачу нужного количества дизельного топлива в камеру сжигания. Особенность дизельного двигателя состоит в необходимости нагнетания высокого давления, которое требуется для самовоспламенения горючего, что также является одной из важных задач ТНВД. Базовым узлом ТНВД является плунжерная пара, состоящая из гильзы и перемещающемуся внутри ее поршню. В зависимости от конструктивных особенностей различают три основных разновидности топливных насосов высокого давления, устанавливаемых на дизельных двигателях: рядные, распределительные и магистральные. Последний вариант используется сегодня особенно часто, так как он используется в системах подачи топлива Common Rail. Несмотря на серьезные различия в конструкции, мощности и габаритах, существуют общие правила, которых следует придерживаться при регулировке, техническом обслуживании и ремонте топливных насосов высокого давления дизельных двигателей.

В управлениях механизации

Для пневмоколесных тракторов малой мощности и строительных машин на их базе применяют стенд К.И-8927 (КИ-8948), который позволяет проверить тягово-экономические показатели, состояние трансмиссии и тормозов, гидравлики навесной системы и электрооборудования. Стенд имеет те же элементы, что и стенд К.И-4856, но дополнительно имеет опорный блок с двумя барабанами для диагностирования машины с неотключаемым передним мостом, догрузочное устройство для обеспечения одинакового сцепного веса, приспособление для диагностирования гидросистемы. Максимально возможная имитационная скорость на стенде не превышает 20,5 кмч (для стенда КИ-8948 — 23,2 кмч).

Эти стенды являются универсальными и позволяют осуществлять комплексное диагностирование машины. Ряд подобных типов стендов разработан и для техники, смонтированной на базе грузовых автомобилей. Применение универсальных стендов позволяет сократить стоимость диагностического оборудования и площади диагностического отделения, в то время как применение раздельных специализированных стендов позволяет лучше организовать диагностирование с учетом общей технологии технического обслуживания и ремонта и повысить производительность труда при проведении контрольно-регулировочных работ. Раздельные стенды рационально применять в крупных хозяйствах, имеющих в основном однотипную технику.

В управлениях механизации с их значительным разнообразием техники получили распространение универсальные (комбинированные) стенды. Одним из них является стенд СД2М-ЧПИ, предназначенный для диагностирования машин на базе грузовых автомобилей с карбюраторным двигателем. На стенде определяют следующие параметры: расход топлива на различных режимах работы двигателя, время и путь разгона машины при достижении различных скоростей, путь наката до полной остановки колес, тормозной путь, время срабатывания тормозного привода, углы установки — управляемых колес, мощностные показатели.

Принцип работы ТНВД ЯМЗ 238

Основные этапы работы топливного насоса:

- Через штуцер перекачивается горючее. Деталь соединяется с трубкой пониженного давления.

- Небольшой кулачковый вал, а также пружина начинают двигаться. Поэтому поршень перемещается вверх-вниз;

- Начинает работать вал кулачка.

Он расположен внизу ТНВД ЯМЗ 238. Деталь вращается в опоре и подшипниках.

Прочный регулятор, отвечающий за перемещение, связывается с секциями агрегата через рейку, которая также вращается в нескольких втулках.

Пуск сокращается при поступательном выворачивании из рейки соответствующего болта.

Смазка и ее схема ТНВД ЯМЗ 238 следующая: центрального типа от масляной системы мотора. Масло поступает только по наддуву к поверхности корректора.

С этого места перемещается в регулятор, а затем – в кулачковый вал насоса.

Ремонт ТНВД

Несмотря на наличие очевидных достоинств, эксплуатация дизельного двигателя сопровождается определенными недостатками. В числе наиболее существенных из них – трудность самостоятельной диагностики и ремонта силового агрегата. Другими словами, все сказанное выше про регулировку ТНВД справедливо и по отношению к его техническому обслуживанию и ремонту.

Именно поэтому требуется регулярное обращение в специализированные сервисные или ремонтные центры, имеющие как необходимое современное оборудование, так и специалистов, способных его эффективно применять на практике. Такой подход при сравнительно небольшом уровне финансовых расходов обеспечит длительную и беспроблемную эксплуатацию дизельного двигателя в целом и ТНВД в частности. Кроме того, своевременно и профессионально выполненные регулировка и обслуживание силового агрегата не только сэкономят средства на более дорогостоящем ремонте, но и позволят в полной мере использовать многочисленные и очевидные преимущества современных дизельных двигателей.

Устройство ТНВД ЯМЗ 238

На данном рисунке вы можете рассмотреть внимательно схему ТНВД ЯМЗ 238.

![]()

- Корпус ТН;

- Клапан;

- Болт (используется для ограничения максим. вращения);

- Регулятор и муфта;

- Болт (используется для ограничения миним. вращения);

- Скоба, а также рычаг;

- Насос для подкачивания топлива;

- Болт (используется для регулирования пусковой подачи);

- Корректор подачи горючего по наддуву.

Устройство ТНВД ЯМЗ 238 включает в себя специальные секции (их число приравнивается к количеству цилиндров).

![]()

Устройство плунжерной пары смоделирована так, что дозировка горючего проводится корректировкой моментов подачи.

Поэтому основная конструкция ТНВД ЯМЗ включает:

- Плунжер и втулку. Именно данные элементы соединяются в плунжерную пару. Не забывайте, что зазор между деталями должны быть минимальными.

- Как только поршень перемещается внутри цилиндра возникает быстрое нагнетание горючего.

Схема ТНВД ЯМЗ 238 не может функционировать без втулки и, конечно же, плунжера.

Если запчасти выйдут из строя, топливный насос высокого давления мотора сломается.

Поэтому для эффективной работы необходимо следить за минимальным расстоянием между элементами, проводить регулировку ТНВД ЯМЗ 238.

![]()

Неисправности топливного насоса также могут быть связаны со скоплением загрязнений, заклинивании детали.

В этом случае советуем осмотреть устройство ТНВД ЯМЗ и при необходимости провести его очистку.

Если нужно выполните подгонку втулки и плунжера.

Более подробно о том, как делать ремонт ТНВД ЯМЗ, регулировку агрегата, читайте в следующих статьях нашего блога.

Не забывайте, что ТНВД ЯМЗ вы всегда сможете купить в нашем каталоге.

4 Общие сведения

Горючие

смеси, необходимые для работы карбюраторного двигателя, образуются

во впускном коллекторе. Время образования смеси 0,007…0,015 с.

Основным показателем, определяющим состав горючей смеси, является

коэффициент избытка воздуха. Его определяют по формуле:

,

где Lд —

действительное количество воздуха, поступившего в цилиндр;

L —

необходимое количество воздуха для полного сгорания поступившего

в цилиндр бензина и горючей смеси.

Для полного

сгорания 1 кг бензина необходимо 15 кг воздуха при нормальном

атмосферном давлении и температуре 20°С (293 К).

При a =

1 горючая смесь называется нормальной, a > I —

обедненной (бедной) и a <

1 — обогащенной (богатой).

Горючая смесь

воспламеняется от искры свечи зажигания при a =

0,4… 1,1. Эти пределы могут отклоняться при изменении внешних

условий. Например, при 0°С a =

0,53…1,23; при 100°С a =

0,4…1,6. Остаточные газы в цилиндре сужают пределы

воспламеняемости смесей.

При

уменьшении коэффициента избытка воздуха до a =

0,6…0,8 резко увеличивается выделение токсичных продуктов

неполного сгорания СО и СН (рис.6), а также снижаются мощностные,

экономические и динамические (рис. 7) показатели двигателя.

При a =

1,1…1,15 увеличивается полнота сгорания смеси и экономичность

двигателя, но снижается скорость сгорания, что приводит к снижению

давления в цилиндрах и мощности. При a >

1,2 работа двигателя становится неустойчивой.

Учитывая, что

автомобильный двигатель большую часть времени работает с неполным

открытием дроссельной заслонки, карбюратор целесообразно

регулировать на максимальную экономичность. Для работы на холостом

ходу или малых нагрузках, когда дроссельная

заслонка почти прикрыта, необходимо иметь обогащенную смесь a =

0,65…0,75.

Время запуска

двигателя уменьшается с обогащением смеси (рис. 8). При

пуске смесь должна быть очень богатой, чтобы за счет наиболее легких

фракций получить требуемый для воспламенения состав смеси (a =

0,4…0,5).

Рис. 6. Концентрация токсичных Рис7.

Зависимость приемистости

веществ в отработавших газах

в двигателя от состава горючей

смеси

зависимости от состава горючей смеси

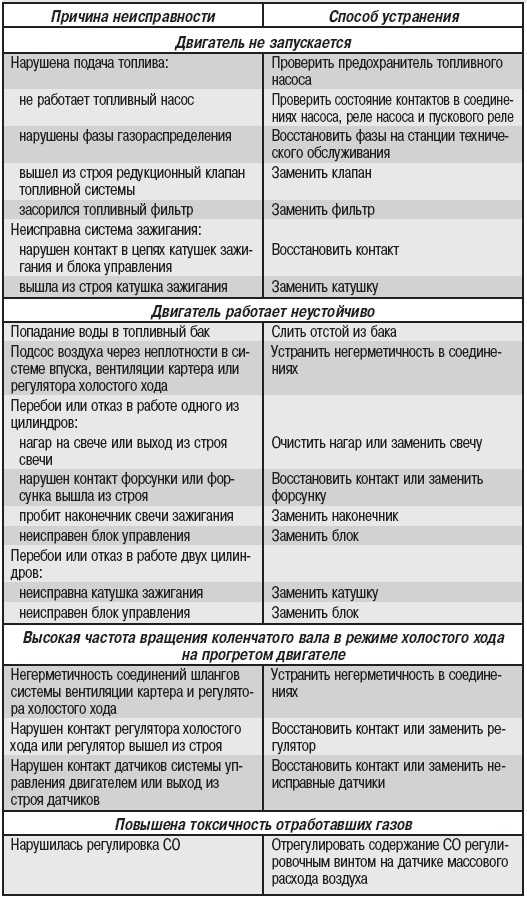

Диагностика топливных систем дизельных двигателей

Как видно, хотя в дизельном моторе вполне могут выйти из строя клапана ГРМ, поршни или кольца, большинство неисправностей дизеля связаны именно с системой питания.

По этой причине проверка узлов и элементов топливной системы является первостепенной задачей.

Владельцы дизельных ДВС регулярно сталкиваются с закоксовкой распылителя на форсунках или ухудшением подвижности иглы. Также часто при проверке выявляется снижение давления впрыска, которое обычно связано с износом или повреждением плунжерных пар.

Изношенными могут оказаться и нагнетательные клапаны, а еще распространенной ситуацией является нарушение правильной регулировки ТНВД. Как правило, к таким неполадкам приводят тяжелые условия эксплуатации, нарушение или игнорирование базовых рекомендаций по обслуживанию двигателя, а также использование дизтоплива низкого качества.

Среди основных методов диагностики специалисты выделяют три:

- Визуальный осмотр и анализ шумов во время работы ДВС.

- Замеры определенных параметров (давление топлива и т.п.).

- Компьютерная диагностика дизельного двигателя.

В первом случае можно быстро выявить серьезные неисправности, которые приводят к явным сбоям в работе силовой установки. Если мастер опытный, тогда одного визуального осмотра будет достаточно для оценки состояния двигателя, ответственных узлов топливоподающей аппаратуры и т.д.

Сделать выводы о состоянии ДВС позволяет воздушный фильтр, звук работы дизеля и ТНВД на ХХ и под нагрузкой, цвет выхлопных газов, внешний вид свечей накала и осмотр других элементов.

Во втором случае предполагается, что мастер локализовал проблему, однако необходимо более точное определение неполадки при помощи замеров ряда параметров, которые укажут на отклонения в работе той или иной системы или самого мотора.

Такая диагностика топливной системы дизельных двигателей и других узлов обычно проводится на машинах, где электронная диагностика при помощи сканеров невозможна (старый дизель с механическим ТНВД). В этом случае потребуется снять форсунки для их проверки, замерить компрессию, давления наддува, давление картерных газов, проверить фильтры, фазы газораспределения, установку приводных ремней, провести диагностику калильных свечей и т.д.

Например, замер компрессии в цилиндрах часто проводится, если дизель троит. Троение может указывать как на проблемы в системе питания, так и на неисправности в силовом агрегате. В ситуации, когда компрессия низкая, топливо не горит и цилиндр попросту не работает. Это значит, ремонтировать нужно не элементы топливоподачи, а сам двигатель.

Третий способ позволяет выявить сбои и поломки как в электронной системе управления двигателя (ЭСУД), так и целый ряд «механических» проблем. Компьютерная диагностика позволяет проверить работу датчиков и управляющей электроники, а также на основании анализа показаний от датчиков определить другие неисправности.

В наше время компьютерная диагностика дизельного ДВС позволяет провести многоуровневую проверку агрегата, диагностируя топливную систему, систему управления, исполнительные устройства.

Что касается диагностики топливной аппаратуры дизельных двигателей, на начальном этапе производится анализ работы «электрической» части форсунок, также компьютерное сканирование определяет показатели температуры, производится замер параметров во время работы вакуумных устройств и т.д.

Далее все собранные показания оцениваются, после чего компьютер выводит данные об ошибках, что позволяет приступить к устранению обнаруженных дефектов. Главным плюсом такой диагностики является простота, скорость работы, а также отсутствие необходимости разбирать двигатель и проводить дополнительные манипуляции.

Определение мощностных показателей

Стенд состоит из двигателя-тормоза с весовым механизмом, пульта управления стендом, редуктора (КПП автомобиля ГАЗ-51), жидкостного регулировочного реостата, электрошкафа и блока беговых барабанов. Двигатель-тормоз и регулировочный реостат идентичны использованным в стенде КИ-4856.

Стенд для тяжелых автомобилей имеет четыре пары барабанов, необходимых для диагностирования трехосных машин. При диагностировании двухосных машин одну пару барабанов каждой стороны отключают и закрывают железными щитами для проезда. Блок беговых барабанов размещают в пазухах осмотровой канавы. Принципиальная схема стенда и основные сборочные единицы подобны описанным выше стендам. Но имеются и особенности: частота вращения беговых барабанов и тормозной путь фиксируются четырьмя цифровыми индикаторами, получающими сигналы от фотоэлементов; отсутствуют инерционные массы; сигнал начала торможения подается от электрической сети машины через патрон стоп-сигнала. Для проверки тормозов диагностируемую машину поочередно устанавливают сначала передней осью, а затем задними мостами на беговые барабаны. Пульт управления стендом соединяют со стоп-сигналом проверяемой машины. При помощи привода стенда колеса машины разгоняют до скорости 30 кмч (по показаниям электрического тахометра) и производят экстренное торможение. Цифровые индикаторы показывают эффективность действия тормоза каждого колеса. Определение мощностных показателей идентично определению этих показателей на стенде КИ-4856.

При испытаниях на беговых барабанах определяют мощность двигателя за вычетом мощности, теряемой в трансмиссии (последнюю определяют прокручиванием трансмиссии на стенде).

Читать далее >>Оглавление раздела

7 Указания к оформлению отчета

Работа

выполняется бригадой студентов из двух-трех человек. Каждый студент

составляет отчет по лабораторной работе и защищает ее перед

преподавателем.

7.1 В отчете

отразить: название лабораторной работы, цель, задание,

использованное оборудование, назначение и техническая

характеристика стенда СДТА-1.

7.2 Выполнить

все операции, предусмотренные подразделами 6.1. и 6.2., полученные

результаты замеров и наблюдений записать в отчет по форме табл.2.

7.3 Выполнить

все операции, предусмотренные подразделами 6.3. и 6.4. Результаты

замеров и наблюдений записать в отчет по форме табл.3.

7.4 Выполнить

все операции, предусмотренные в подразделе 6.5., результаты

наблюдений представить в отчете.

7.5 Выполнить все операции,

предусмотренные в подразделе 6.6., результаты наблюдений отразить в

отчете.

7.6 Провести

анализ результатов замеров и наблюдений и представить в отчете

заключение по пп. 6.1 — 6.6.