Порядок проведения работ

Профессиональная регулировка рулевого управления на моделях Газель начинается с его аккуратного демонтажа. Далее снимаем с механизма верхнюю пластиковую крышку наряду с поролоновым уплотнителем и головкой ключа на 13 откручиваем четыре крепежных болта металлической защиты. Снимаем одну из расположенных внутри регулировочных прокладок, собираем устройство в обратном порядке, проверяем люфт и в случае его наличия разбираем агрегат обратно, удаляя еще одно прокладочное кольцо.

Когда удалось добиться отсутствия люфта, необходимо произвести регулировку зазора при зацеплении гаечной пары – вал-сектор. Для выполнения данной операции следует установить на вал сошку и последовательным вращением винта переводить ее в среднее положение, а затем повернуть вал-сектор непосредственно за сошку. Люфт наконечника сошки при этом не должен ощущаться или превышать значения в 0,3 мм.

Таким образом, регулировка рулевого редуктора на машине марки Газель является важным ремонтным мероприятием, позволяющим восстановить функциональность управления транспортным средством, существенно повысив безопасность пассажиров во время движения.

Как своими силами осуществить ремонт рулевой Газель в гаражных условиях? Расскажем об этом, иллюстрируя сказанное картинками и видео.

Работать нужно планомерно и аккуратно.

Как правило, эта операция подразумевает ремонт рулевого редуктора. В каких случаях ее следует делать?

- Резко без причин «потяжелело» рулевое колесо.

- В редукторе появился люфт свыше 20-25⁰.

- Появились специфические стуки в картере, вибрации.

- Визуально наблюдается протечка масла.

Для этого придется распустить крепление передней пары колес, вывесить передний мост, снять колеса. Провернуть руль вправо-влево до упора, выбить рулевую тягу, снять редуктор с сошкой. Алгоритм уменьшения люфта рулевой Газель следующий (наглядно его можно увидеть в лайтбоксе ниже).

1. Снять узел.

2-3. Снять пластиковую защиту (крышку) и поролоновый уплотнитель.

4-5. Открутить 4 крепежных болта крышки, снять ее.

6. Удалить одну из регулировочных прокладок.

7. Остается собрать узел в обратной последовательности.

После того, как проблемы с люфтом будут решены, следует заняться эксцетрическими регулировочными кольцами. Во избежание перекоса проворачивать их надо поочередно с фиксированной силой (10-18 кгс/см). На финише работ нужно смазать трансмиссионным маслом поролоновый уплотнитель, промазать консистентной смазкой (ШРБ-4 или ШРУС-4) шлицы, поставить деталь на место.

Конечно, это общая схема ремонта рулевой Газель. На практике могут встретиться частные случаи с другими неисправностями рулевой Газель. Некоторые виды ремонта показаны в этих двух видео:

https://youtube.com/watch?v=eFPrT9GKHWs

Неисправности могут быть и другого характера. Например, может выйти из строя любой элемент рулевого механизма: винт с гайкой, радиально-упорные подшипники, картер. Или элементы рулевого привода: сошка, поперечные и продольные рулевые тяги, шарниры, рычаги поворотных кулаков и т.д. Все эти случаи понемногу будут разбираться и тема ремонта рулевой Газель будет продолжена. Особенно ценна информация, поступающая от мастеров со стажем вождения автомобиля.

Рулевые механизмы

Рулевые механизмы по конструкции делят: на винтовые, червячные и шестеренчатые. Требования, предъявляемые к конструкции рулевых механизмов, достаточно противоречивы. Для легкого поворота управляемых колес необходимо иметь большое передаточное отношение рулевого механизма, но при этом увеличивается время поворота управляемых колес. Поэтому, при постоянном значении передаточного числа Uрм редуктора рулевого механизма его величину для легковых автомобилей ограничивают в пределах Uрм = 12 … 20, для грузовых автомобилей Uрм = 15 … 25.

Рулевой механизм с глобоидным червяком и роликом (рис. 7) отличается малым внутренним трением и вследствие этого высокой долговечностью незначительным износом контактирующих поверхностей. Условия зацепления червяка и ролика практически не изменяются при больших углах поворота червяка.

Рис. 7. Рулевой механизм с глобоидным червяком и роликом

Глобоидальный червяк (глобоида — образующая червяка) позволяет выполнять регулировку зацепления даже при относительно больших износах. В картере 1 рулевого механизма на роликовом подшипнике 2 и подшипнике скольжения 3 установлен вал 4 сошки 5. В проушине вала 4 неподвижно закреплена ось 6 трехгребневого ролика 8. Ролик вращается на игольчатых подшипниках 7. Гребни ролика входят в зацепление с винтом глобоидного червяка 9, неподвижно закрепленного на рулевом валу 10, вращающемся на роликовых подшипниках 11. При повороте рулевого колеса поворачивается червяк 9 и вал 4 сошки вместе с роликом 8.

Ось 6 ролика сдвинута по отношению к оси червяка на величину Δ, равную примерно (5… 7) мм, что позволяет устранить зазор в зацеплении в случае износа деталей. Зазор устраняется смещением вала сошки вправо с помощью регулировочного винта 12, фиксируемого контргайкой 13. Регулировка зазора производится при положении прямолинейного движения управляемых колес. Зазоры в конических подшипниках 11 устраняются уменьшением количества прокладок 14.

Рулевой механизм винт — гайка — рейка — сектор (рис. ![]() является комбинированным рулевым механизмом с двухступенчатым редуктором, отличающимся повышенным ресурсом. Первоначально применялся для грузовых автомобилей с большой полной массой.

является комбинированным рулевым механизмом с двухступенчатым редуктором, отличающимся повышенным ресурсом. Первоначально применялся для грузовых автомобилей с большой полной массой.

Рис. 8. Рулевой механизм винт — гайка — рейка — сектор

В первой ступени комбинированного рулевого механизма, вращение винта 1, жестко соединенного с валом рулевого колеса, преобразуется в поступательное движение шариковой гайки 2, на наружной поверхности которой нарезаны зубья рейки 3. Вторая ступень редуктора состоит из зубчатой рейки 3, находящейся в зацеплении с зубчатым сектором 4, закрепленном на валу сошки 5. Для увеличения КПД механизма, трение скольжения в гайке заменяют трением качения с помощью шариков 6.

Винт 1 установлен в картере 9 рулевого механизма на двух конических подшипников 10, натяг которых регулируется количеством прокладок между картером 9 и крышкой 11. Регулировка зазора в зацеплении рейка — сектор выполняется смещением вала 5 сошки вдоль оси вращения с помощью регулировочного вина 7, фиксируемого контргайкой 8. регулировка обеспечивается за счет конической формы и переменной толщины зубьев рейки и сектора.

Шестеренчатый (реечный) рулевой механизм (рис. 9) отличается простотой конструкции и в основном применяется на легковых автомобилях категории Ml. Редуктор состоит из шестерни 3, закрепленной на ведущем валу 2 и зубчатой рейки 4. При повороте рулевого колеса шестерня 3 перемещает рейку 4, с которой соединяются боковые тяги 8 и 9 привода рулевого управления. Боковые тяги шарнирно соединены с поворотными рычагами 11, жестко закрепленными на поворотных цапфах управляемых колес. Картер рулевого механизма 5 крепится к кузову автомобиля 17. Рулевой вал 2 с неподвижно закрепленной на нем шестерней 3 вращается в упорных шариковых подшипниках 12, установленных в картере 5.

Рис. 9. Реечный рулевой механизм

Предварительный натяг (зазор) в подшипниках регулируется с помощью регулировочного кольца 6. Рейка поджимается к шестерне упором 14 с пружиной 15. Угол схождения колес регулируется длиной боковых тяг с помощью резьбовых соединений 10 тяг 8 и 9 с шарнирами 16.

Уход за рулевым управлением

Всем известно выражение: «Лучшее лечение это – профилактика». Поэтому каждый раз, общаясь со своим автомобилем снизу (на смотровой яме или эстакаде), одним из первых дел следует проверить элементы рулевого привода и механизма. Все защитные резинки должны быть целы, гайки зашплинтованы, рычаги в шарнирах не должны болтаться, элементы рулевого управления не должны иметь механических повреждений и деформаций. Люфты в шарнирах привода легко определяются, когда помощник покачивает рулевое колесо, а вы на ощупь, по взаимному перемещению сочлененных деталей, находите неисправный узел. К счастью времена всеобщего дефицита прошли, и есть возможность приобрести качественные детали, а не те многочисленные подделки, которые выходят из строя через неделю эксплуатации, как это было в недавнем прошлом.

Решающую роль в долговечности деталей и узлов автомобиля играют стиль вождения, состояние дорог и своевременное обслуживание. Все это влияет и на срок службы деталей рулевого управления. Когда водитель постоянно дергает руль, крутит его на месте, прыгает по ямам и устраивает гонки по бездорожью – происходит интенсивный износ всех шарнирных соединений привода и деталей рулевого механизма. Если после «жесткой» поездки ваш автомобиль при движении стало уводить в сторону, то в лучшем случае вы обойдетесь регулировкой углов установки передних колес, ну а в худшем – затраты будут более ощутимы, так как придется заменить поврежденные детали. После замены любой из деталей рулевого привода или при уводе автомобиля от прямолинейного движения необходимо отрегулировать «сход-развал» передних колес. Работы по этим регулировкам следует проводить на стенде автосервиса с использованием специального оборудования.

Классификация

Разнообразие редукторов рулевого типа велико. Для удобства их классификация представлена в виде объединения нескольких групп:

- Тип передачи. Предусмотрены зубчатые, червячные или же зубчато-червячные виды.

- Число ступеней. Виды: одноступенчатые, двухступенчатые и по возрастанию.

- Тип зубчатых колес. Различают: цилиндрические, конические, конически-цилиндрические.

- Расположение валов в пространстве. Редукторы разделяются на горизонтальные и вертикальные.

- Особенность кинематической схемы. Встречаются с раздвоенной ступенью либо с развернутой соосной схемой.

Разная нагрузочная способность и соответственно различный коэффициент полезного действия также обуславливает столь масштабная вариация рулевых редукторов.

Ремонт рулевого редуктора

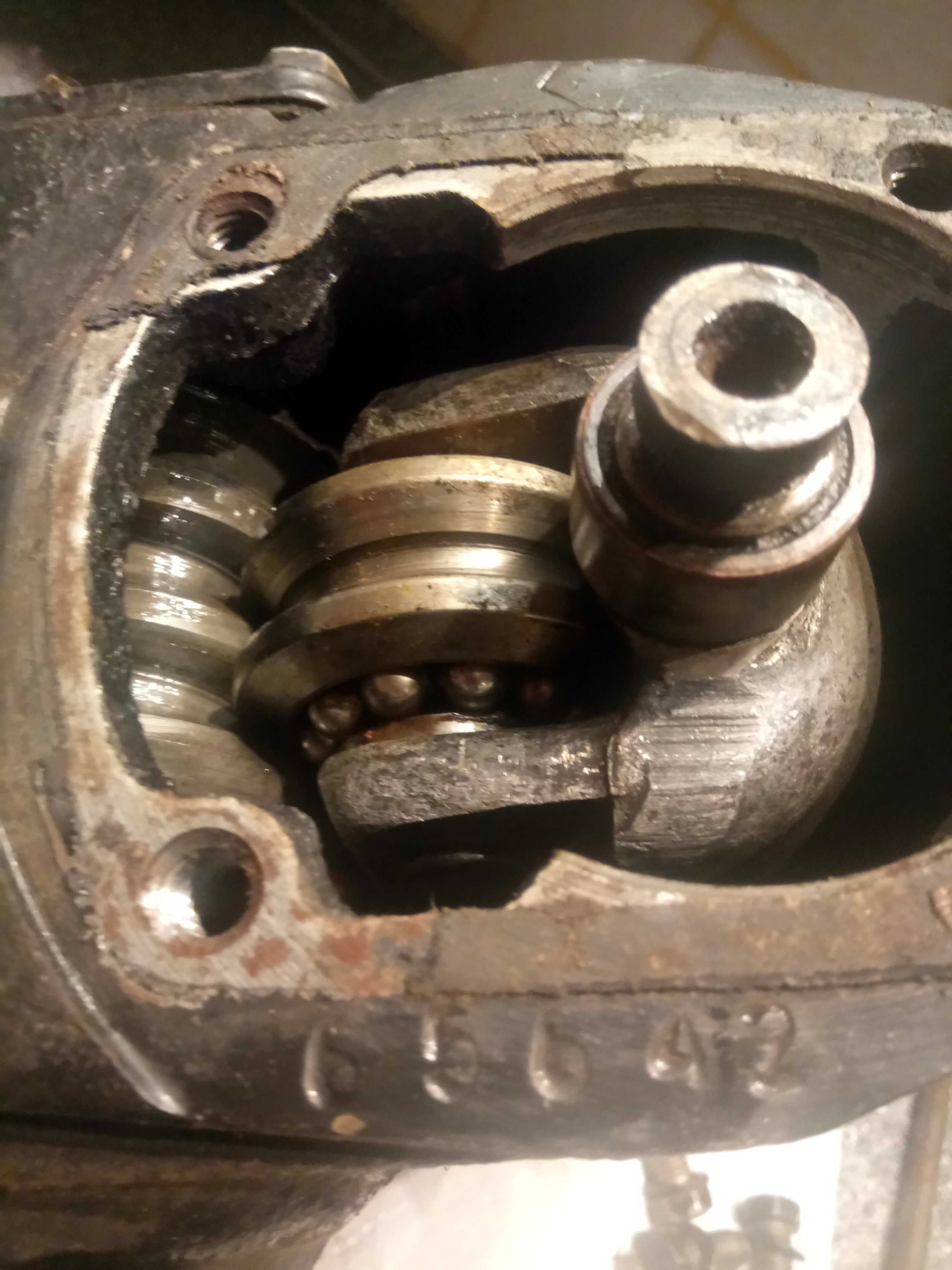

Не забываем слить масло. Теперь нужно избавиться от сошки, часто она сидит намертво, нагреваем ее с двух сторон, чтобы снять и выбить. Обязательно перед этим открутите гайку фиксирующую ее. Рулевой редуктор остался без сошки. Чтобы снять крышку, надо открутить 4 болта и контргайку регулировочного болта. Регулировочный болт снимается вместе с крышкой, так как посажен на резьбу, достаточно просто сдвинуть крышку и выкрутить его.

Вот мы и добрались до вала рулевого редуктора, который извлекается из корпуса. Чтобы извлечь ролик, откручиваем боковую крышку, которая крепится на 4 болта. Под ней находятся регулировочные шайбы, которые желательно поменять. Так же обязательно меняем сальник и смотрим на канавки подшипников, достаточно провести ногтем, если цепляется, то меняем тоже. Вытаскиваем и чистим червяк.

Можно собирать все назад в обратном порядке, заменив все изношенные детали. При затягивании и регулировке нигде не должно быть люфта

Очень важно правильно выставить двойной шлиц вала рулевого редуктора, чтобы углы поворота были одинаковые в обе стороны. Правильность легко проверить сошкой, которая имеет разъем под двойной шлиц

Признаком того, что выставили неправильно, служит перекос при поворотах, когда в одну сторону поворачивает лучше, чем в другую. Проблему нужно устранить, иначе уже скоро он сломается без возможности ремонта рулевого редуктора.

Основные регулировочные работы по рулевому управлению легковых автомобилей

Рулевое управление современных легковых автомобилей практически не требует обслуживания, однако следует постоянно проверять состояние защитных чехлов шаровых шарниров, люфты в деталях рулевого привода.

В автомобилях старых конструкций могут выполняться регулировки зазоров: в подшипниках рулевого механизма и в зацеплении ролика с червяком; в рулевых механизмах реечного типа.

Для регулировки зазоров в подшипниках червяка рулевого механизма (рис. 12): поворачивают рулевое колесо на один — полтора оборота влево, отвертывают болты крепления нижней крышки 19 и сливают масло из картера рулевого механизма. Сняв крышку, удаляют необходимое число регулировочных прокладок 18. После этого, закрепив нижнюю крышку, снова проверяют, нет ли осевого перемещения червяка в подшипниках. При отсутствии перемещения заливают в картер масло и проверяют усилие поворота рулевого колеса (установив передние колеса на гладкой плите), которое не должно превышать 200 Н.

Рис. 12. Схема рулевого механизма типа червяк-ролик: 1 — пластина регулировочного винта вала сошки; 2 — регулировочный винт; 3 — контргайка; 4 — пробка; 5 — крышка картера рулевого механизма; 6 — червяк; 7 — картер рулевого механизма; 8 — сошка; 9 — гайка крепления сошки; 10 — пружинная шайба; 11 — сальник вала сошки; 12 — втулка; 13 — вал сошки; 14 — ролик вала сошки; 15 — вал червяка; 16, 17 — подшипники червяка; 18 — регулировочные прокладки; 19 — нижняя крышка картера; 20 — ось ролика; 21 — подшипник ролика; 22 — сальник вала червяка; В, С — метки

После проверки и устранения люфтов в деталях рулевого привода (в случае обнаружения повышенного люфта в рулевом механизме) проводят регулировку зазоров зацепления ролика с червяком. Для этого ослабляют контргайку 3 регулировочного винта 2 и, приподняв пружинную шайбу 10, завертывают регулировочный винт до установления зазора (не рекомендуется слишком затягивать регулировочный винт). Затем, придерживая регулировочный винт отверткой, затягивают контргайку. Убедившись в том, что рулевой механизм имеет допустимый люфт, проверяют усилие поворота рулевого колеса. Если оно выше 200 Н, ослабляют регулировочный винт.

Регулировку зазоров в рулевых механизмах реечного типа производят при повышенном значении люфта рулевого управления (рис. 13). В процессе эксплуатации в конструкциях рулевых механизмов реечного типа повышенный люфт может возникать из-за увеличенного зазора между рейкой и шестерней, поэтому предприятия-изготовители рекомендуют производить затяжку регулировочного винта или гайки для устранения люфта. Устранить люфт можно и регулировочным винтом, заворачивая его на 20°.

Рис. 13. Рулевое управление реечного типа автомобиля Audi: 1 — регулировочный винт; 2 — нижний вал колонки рулевого управления; 3 — хомут; 4 — крышка

В настоящее время, учитывая повышенные требования к рулевому управлению, производится не восстановление отдельных его деталей, а замена шарниров деталей рулевого управления.

Для замены шарниров рулевых тяг используют специальные съемники (рис. 14). Гайки крепления шаровых пальцев боковой и средних тяг к сошке отвертывают и выпрессовывают шаровые пальцы из отверстий сошки и рычага.

Рис. 14. Внешний вид универсального съемника для выпрессовки шаровых пальцев

Для установки нового шарнира следует очистить внутреннюю поверхность гнезда тяги под корпус шарнира и запрессовать новый шарнир в отверстие тяги до упора. Заложить в новый колпак 6…10 г смазки «Литол-24». Напрессовать колпак на шарнир с помощью универсального съемника и зафиксировать колпак на пальце стопорным кольцом.

Снимая картер рулевого механизма, отмечают количество и размещение шайб между лонжероном и картером (если они имеются), чтобы поставить их на прежнее место при установке картера. Это необходимо для сохранения соосности вала рулевого управления и вала червяка.

РЕМОНТ РУЛЕВОЙ КОЛОНКИ

Из-за постоянного трения в механизме рулевого управления происходит выработка элементов, что говорит о необходимости не только регулировки узла, но и возможного ремонта.

КАК СНЯТЬ РЕДУКТОР

Чтобы демонтировать рулевую колонку на «семёрке», понадобятся следующие инструменты:

- набор ключей;

- вороток;

- головки;

- съёмник рулевых тяг.

После подготовки всего необходимого выполняют следующие пошаговые действия:

- Автомобиль устанавливают на подъёмник или смотровую яму.

- Очищают пальцы рулевых тяг от загрязнений.

-

Отсоединяют тяги от сошки редуктора, для чего извлекают шплинты, откручивают гайки и съёмником выдавливают палец из сошки рулевого устройства.

-

Рулевая колонка с рулём соединяется при помощи промежуточного вала. Откручивают крепёж последнего от вала редуктора.

-

Крепление редуктора выполнено посредством трёх болтов к кузову. Отворачивают 3 гайки крепления, извлекают крепёж и демонтируют рулевой механизм с автомобиля. Чтобы узел было удобнее снимать, сошку лучше повернуть до упора в корпус колонки.

ВИДЕО: ЗАМЕНА РУЛЕВОЙ КОЛОНКИ НА ПРИМЕРЕ ВАЗ 2106

КАК РАЗОБРАТЬ РЕДУКТОР

Когда механизм снят с транспортного средства, можно приступать к его разборке.

Детали картера рулевого механизма: 1 — картер; 2 — сошка; 3 — нижняя крышка картера; 4 — регулировочные прокладки; 5 — наружное кольцо подшипника вала червяка; 6 — сепаратор с шариками; 7 — вал сошки; 8 — регулировочный винт; 9 — регулировочная пластина; 10 — стопорная шайба; 11 — вал червяка; 12 — верхняя крышка картера; 13 — уплотнительная прокладка; 14 — втулка вала сошки; 15 — сальник вала червяка; 16 — сальник вала сошки

Из инструментов нужно подготовить:

- стандартный набор ключей;

- головку на 30;

- съёмник сошки;

- тиски.

Работу проводят в следующем порядке:

-

Откручивают гайку сошки и съёмником спрессовывают тягу с вала.

- Выкручивают пробку маслозаливного отверстия, сливают смазку из картера, после чего отворачивают регулировочную гайку и убирают стопорную шайбу.

-

Верхняя крышка крепится при помощи 4 болтов — откручивают их.

-

Выводят из зацепления вала сошки винт регулировки, затем демонтируют крышку.

-

Извлекают из редуктора вал тяги с роликом.

-

Откручивают крепёж крышки червячного механизма и демонтируют её вместе с регулировочными прокладками.

-

Молотком наносят лёгкие удары по валу червяка и выбивают его с подшипником из корпуса рулевой колонки. Торцевая поверхность червячного вала имеет специальные канавки для подшипника.

-

Извлекают сальник червячного вала путём его поддевания отвёрткой. Таким же образом вынимают уплотнитель вала сошки.

-

При помощи наставки выбивают наружную обойму второго подшипника.

После разборки рулевого редуктора, проводят его дефектовку. Все элементы предварительно очищают путём промывки в солярке. Каждую деталь внимательно осматривают на предмет повреждений, задиров, износа

Особое внимание уделяют трущимся поверхностям червячного вала и ролика. Вращение подшипников должно быть без заеданий. Повреждений, а также следов износа на наружных обоймах, сепараторах и шариках быть не должно. Сам корпус редуктора не должен иметь трещин

Все детали, которые имеют видимый износ, подлежат замене.

СБОРКА И УСТАНОВКА РЕДУКТОРА

Когда проведена замена неисправных элементов, можно приступать к сборке узла. Детали, которые устанавливаются внутри картера, смазывают трансмиссионным маслом. Сборку выполняют в следующем порядке:

-

С помощью молотка и наставки или другого подходящего приспособления запрессовывают обойму внутреннего подшипника в корпус рулевого узла.

-

В обойму помещают сепаратор с шариками, а также червячный вал. На него насаживают сепаратор наружного подшипника и запрессовывают наружную обойму.

- Монтируют крышку с прокладками и запрессовывают сальники червячного вала и сошки. На рабочие кромки манжет предварительно наносят небольшое количество смазки.

- Помещают червячный вал в корпус механизма. При помощи регулировочных прокладок производят установку момента его вращение от 2 до 5 кгс*см.

- Устанавливают вал короткой тяги.

- В завершении работы в рулевую колонку заливают смазку и заворачивают пробку.

Установку узла на машину осуществляют в обратном порядке.

Сборка зубчатых передач

Для зубчатых колёс и передач предусматриваются степени точности: 5, 6, 7, 8, 9, 10, 11 (обозначение приведено в порядке убывания степени точности). Предъявляются нормы по кинематической точности колеса, плавности работы и контакту зубьев. Кинематическая точность – полная погрешность угла поворота зубчатых колёс за оборот. Плавность работы колеса определяют, проворачивая собранную передачу динамометрическим ключом. Нормы контакта зубьев определяют размеры пятна контакта сопряженных зубьев (таблица 4.4). Независимо от степени точности установлены нормы бокового (аН

) и радиального (аP ) зазоров:аН = (0,02…0,10) × m ;аP = (0,15…0,30) × m (таблица 4.5).

Таблица 4.5 – Величина бокового зазора в зацеплении цилиндрических зубчатых передач, мм

| Межцентровое расстояние, мм | Класс точности | |

| 3 | 4 | |

| до 100 | 0,10…0,35 | 0,15…0,45 |

| 100…200 | 0,12…0,45 | 0,17…0,60 |

| 200…400 | 0,16…0,60 | 0,21…0,80 |

| 400…800 | 0,24…0,85 | 0,29…1,10 |

| 800…1200 | 0,32…1,20 | 0,37…1,60 |

| 1200…1600 | 0,44…1,60 | 0,45…2,10 |

| 1600…2000 | – | 0,53…2,60 |

Боковой зазор в крупных зубчатых передачах большого модуля проверяют путём прокатывания между зубьями свинцовых проволочек, устанавливаемых по длине зуба. Диаметр проволочек составляет 1,4…1,5 величины бокового зазора. Каждую проволочку смазывают техническим вазелином и в виде П-образной скобки надевают на зуб. Толщину сплющенных частей проволочек с обеих сторон зуба измеряют микрометром, что в сумме даёт боковой зазор. Одновременно определяют непараллельность и перекос осей.

При проверке норм контакта зубьев, зубья меньшего колеса покрывают тонким слоем краски и поворачивают зубчатую пару, после чего осматривают следы прилегания на зубьях большого колеса. Основная причина неправильного прилегания – непараллельность и перекос осей отверстий в корпусе или погрешности в узле “зубчатое колесо-вал”. Нагрев охватывающей детали выше температуры отпуска воспрещается.

Проводим проверку и регулировку зазора в подшипниках червяка рулевого механизма автомобилей ВАЗ

И снова возвращаемся к рулевому управлению автомобиля ВАЗ – Жигули 2101, точнее к рулевому механизму и рассмотрим как нужно проводить для начала проверку, а затем если понадобится то и регулировку зазора в подшипниках червяка.

Для начала рассмотрим из чего состоит кратер (редуктор) рулевого механизма на примере классики, то есть автомобиля ВАЗ 2101.

Конструкция картера рулевого механизма ВАЗ 2101

Конструкция картера рулевого механизма ВАЗ 2101

1 – пластина регулировочного винта вала сошки;

2 – регулировочный винт вала сошки рулевого механизма Жигуля;

3 – гайка регулировочного винта;

4 – пробка маслоналивного отверстия;

5 – крышка картера механизма;

6 – червяк;

7 – картер (редуктор) рулевого механизма автомобиля ВАЗ;

8 – сошка;

9 – гайка крепления сошки к валу;

10 – шайба пружинная гайки крепления сошки;

11 – сальник вала сошки;

12 – бронзовая втулка вала сошки;

13 – вал сошки рулевого механизма;

14 – ролик вала сошки;

15 – вал червяка;

16 – верхний шарикоподшипник;

17 – нижний шарикоподшипник;

18 – регулировочные прокладки;

19 – крышка подшипника червяка нижняя;

20 – ось ролика;

21 – игольчатый подшипник;

22 – сальник вала червяка

Проверка и регулировка зазора в подшипниках червяка рулевого механизма, как это делается

Для начала выставляем колеса, например нашей «Копейки» прямо, а потом крутим баранку туда сюда (вправо и влево) и смотрим на изменения. Нас интересует меняется ли расстояние между наконечником вала и торцом картера, на рисунке №7 (смотреть выше). Если вы заметите что расстояние меняется, значит присутствует зазор в подшипниках червяка и его нужно отрегулировать.

Что бы отрегулировать зазор, поступаем следующим образом:

— руль поворачиваем влево на 1-1,5 оборота;

— откручиваем нижнюю крышку, на рисунке №19, осторожно там масло;

— сливаем масло с кратера червяка рулевого механизма автомобилей ВАЗ;

— далее убираем крышку и удаляем регулировочную прокладку, на рисунке №18 или меняем ее на тонкую.

Внимание!!!

Регулировочные прокладки бывают толщиной 0,10 и 0,15 мм.

После того как установили прокладки и прикрутили крышку, снова проверяем нет ли перемещения червяка рулевого механизма вдоль оси. Если все нормаль, значит все операции по регулировке вы сделали правильно, можно заливать масло в картер рулевого механизма в объеме 0,215 л, это должно быть трансмиссионное –ТАД -17и.

Последняя проверка заключается измерении усилия (должно быть меньше 245 Н — 25 кгс), которое следует приложить к рулевому колесу, при учете того что автомобиль колесами стоит на гладкой поверхности.

Проверка и регулировка зазора в зацеплении ролика с червяком на автомобиле ВАЗ 2101

Проверка и регулировка зазора в зацеплении ролика с червяком на автомобиле ВАЗ 2101

Эти работы как говорилось в начале стать также проводятся на подъемнике или смотровой яме.

Вам потребуются: плоская большая отвертка и ключ «на 17».

Порядок проверки и регулировки зазора в зацеплении ролика с червяком рассмотрим ниже:

Как говорилось выше, мы отрегулировали зазор в подшипниках червяка рулевого механизма, далее отсоединяем тяги от сошки, для этого потребуется выпрессовать пальцы шаровых шарниров из отверстий в сошке.

Дергая за головку сошки, проверяем величину зазора в зацеплении ролика и червяка.

Если вы все таки определите что есть свободных ход, то поступайте следующим образом, открутите гайку №3 на рисунке выше и закрутите плоской отверткой регулировочный винт №2, что бы убрать зазор, но делайте это без особого фанатизма.

Снова проверьте сошку на перемещение и после проверки соедините с ней пальцы шаровых

шарниров.

Покрутите руль и определите усилие которое прикладываете при этом, оно должно быть в приделах до 245 Н (25 кгс), как пишет книжка, если больше то придется ослабить винт №2 для регулировки.

Popularity: 9%

Неисправности рулевого управления

В процессе эксплуатации под действием ударных нагрузок, трения и других факторов техническое состояние элементов рулевого управления изменяется: появляются люфты в сочленениях, способствующие повышению интенсивности изнашивания деталей. Изнашивание или неправильные затяжки и регулировки приводят к увеличению силы трения в рулевом управлении. Все это влияет не только на долговечность деталей, но и на управляемость автомобиля и безопасность движения. Основные неисправности рулевого управления следующие.

Увеличенный холостой ход. Основные причины:

- ослабление болтов рулевого механизма, гаек шаровых пальцев рулевых тяг;

- увеличение зазоров в шаровых шарнирах, подшипниках ступиц передних колес, в зацеплении ролика с червяком, между осью маятникового рычага и втулками, в подшипниках червяка, между упором рейки и гайкой;

- люфт в заклепочном соединении.

Тугое вращение рулевого колеса. Основные причины:

- деформация деталей рулевого привода;

- неправильная установка углов передних колес;

- нарушение зазора в зацеплении ролика с червяком;

- перетяжка регулировочной гайки оси маятникового рычага (для рулевых механизмов только червячного типа);

- низкое давление в шинах передних колес;

- отсутствие масла в картере рулевого механизма;

- повреждение деталей шаровых шарниров, подшипника верхней опоры стойки, опорной втулки или упора рейки, деталей телескопической стойки подвески.

Шум (стуки) в рулевом управлении. Основные причины:

- увеличенние зазоров в подшипниках передних колес, между осью маятникового рычага и втулками, в зацеплении ролика с червяком или в подшипниках червяка (для рулевых механизмов только червячного типа), в шаровых шарнирах рулевых тяг, между упором рейки и гайкой (для рулевых механизмов только реечного типа);

- ослабление гайки шаровых пальцев рулевых тяг, болтов крепления рулевого механизма или болта крепления нижнего фланца эластичной муфты на валу шестерни (для механизмов только реечного типа);

- ослабление регулировочной гайки оси маятникового рычага.

Самовозбуждающееся угловое колебание передних колес. Основные причины:

- ослабление гаек шаровых пальцев рулевых тяг, болтов крепления рулевого механизма или кронштейна маятникового рычага;

- нарушение зазора в зацеплении ролика с червяком.

Плохая устойчивость автомобиля. Основные причины:

- нарушение установки углов передних колес;

- увеличение зазоров в подшипниках передних колес, в шаровых шарнирах рулевых тяг, ослабление гаек шаровых пальцев рулевых тяг, увеличенный зазор в зацеплении ролика и червяка (для рулевых механизмов только червячного типа);

- крепления картера рулевого механизма или кронштейна маятникового рычага;

- деформация поворотных кулаков или рычагов подвески.

Утечка масла из картера. Основные причины:

- износ сальников вала рулевой сошки или червяка (для рулевых механизмов только червячного типа);

- ослабление болтов крепления крышки картера рулевого механизма;

- повреждение уплотнительных прокладок.

Неисправности рулевого управления с гидроусилителем по своему характеру идентичны неисправностям обычного рулевого управления, однако из-за наличия дополнительных деталей возможны неисправности, характеризующие работоспособность гидропривода:

- затрудненное управление автомобилем, обусловленное ослаблением ремня гидроусилителя, низким уровнем рабочей жидкости в бачке усилителя, неисправностью насоса или клапана насоса;

- чрезмерный люфт из-за изношенности главного либо промежуточного вала рулевой колонки, разрегулировки или повреждения рулевого механизма;

- повышенный шум при работе рулевого управления, который может быть вызван разрегулировкой рулевого механизма или неисправностью насоса.

Как снять рулевую сошку на ниве

Как уже писалось ранее появился стук от рулевого редуктора, которому сопутствовал сильный люфт (прим 15градусов). Регулировать уже было некуда. Вчера купил новый редуктор (предварительно уточнив в продавцов «Чей редуктор имеет длину вала примерно 90мм?» Все как один кричали : «это -214, Нивский!». Мне этот размер долго не давал покоя… т.к. стоит ЭМУР… А к нему нужен был редуктор с коротким валом, который (в свооё время, пару лет назад), я нашёл с большим трудом! Короче, послушав советы торгашей купил -214 нивский редуктор, производства АвтоВАЗ, в упаковке, с метками, в масле, у проверенных людей… вобщем, всё как положено!

Приезжаю я в гараж, снимаю старый и вижу… у моего вал немного длиньше, чем у -214… И это «немного» равно 15мм… Ну думаю, ща начнётся. рано подумал… На новом редукторе стоит сошка -213я, а у меня -21я, значит, надо переставить. и вот тут действительно началось! Час был просто потерян на попытки сначала просто сбить сошку, потом нагреть и сбить, а закончилось это как всегда, по-русски: сделал надпил «болгаркой» + два удара тупым зубилом и, вуаля — сошка в мусорке! (а она, сцуко, 350р стоит!). Вобщем, ставлю новый РР, старую сошку и лезу в салон, посмотреть что там получается с коротким валом… А получается, что телескопический кардан ни хрена не подходит, и его надо доработать «напильником», как всегда «по-русски». Пришлось правда не тока напильником, но и дрелью поработать, но зато теперь всё прекрасно!: стук пропал, люфт исчез!

Но на этом тот день не закончился, продолжение в следующем БЖ

Снятие сошки рулевой колонки на автомобиле Ваз 2121 и Нива 2131 выполняют либо в случае повреждения шлицевого соединения, а так же при механических повреждениях самой сошки. Для выполнения ремонтных работ снимите с автомобиля рулевую колонку, загнав автомобиль на смотровую яму или эстакаду. После чего подготовьте стандартный набор инструментов и проделайте следующую последовательность действий:

Масло в редукторе

Чтобы уменьшить трение внутренних элементов рулевой колонки, в механизм заливают трансмиссионное масло GL-4, GL-5 с классом вязкости SAE75W90, SAE80W90 или SAE85W90. По старинке для рассматриваемого узла многие автовладельцы используют масло ТАД-17. Заправочный объём редуктора на ВАЗ 2107 равен 0,215 л.

Проверка уровня масла

Чтобы избежать преждевременного выхода из строя деталей механизма, периодически необходимо проверять уровень масла и производить его замену

Стоит принять во внимание, что жидкость из редуктора хоть и медленно, но подтекает, причём утечка происходит независимо от того, новая установлена колонка или старая. Проверку уровня выполняют следующим образом:

- Ключом на 8 откручивают пробку заливного отверстия.

Как заменить масло в редукторе

Что касается замены масла в рулевом устройстве, то эту процедуру следует проводить раз в полтора года. Если было принято решение о замене смазки, нужно знать, как выполнить процедуру. Помимо новой смазочной жидкости понадобятся два шприца как можно большего объёма (приобретаются в аптеке) и небольшой кусочек шланга для омывателя. Процедура проводится в следующем порядке: