Цилиндр

Цилиндры представляют собой направляющие элементы кривошипно-шатунного механизма. Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до 1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь. Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и долговечности.

В двигателях с жидкостным охлаждением цилиндры могут быть отлиты вместе с блоком цилиндров или в виде отдельных гильз, устанавливаемых в отверстиях блока. Между наружными стенками цилиндров и блоком имеются полости, называемые рубашкой охлаждения. Последняя заполняется жидкостью, охлаждающей двигатель. Если гильза цилиндра своей наружной поверхностью непосредственно соприкасается с охлаждающей жидкостью, то ее называют мокрой. В противном случае она называется сухой. Применение сменных мокрых гильз облегчает ремонт двигателя. При установке в блок мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Для улучшения теплоотвода их наружные поверхности снабжают кольцевыми ребрами. У большинства двигателей воздушного охлаждения цилиндры вместе с их головками крепят общими болтами или шпильками к верхней части картера.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся два шатуна, один из которых предназначен для поршня правой, а другой — для поршня левой половины блока.

Окружной зазор в шестернях привода агрегатов 0,1-0,3 мм.

Рис. 4. Блок распределительных шестерен: 1 —шестерня ведущая; 2. 3 — шестерни промежуточные; 4- шестерня распределительного вала; 5—шестерня привода топливного насоса высокого давления

3. Устройство и принцип работы кривошипно-шатунного механизма двигателя КамАЗ — 740

Кривошипно-шатунный механизм является основным механизмом поршневого двигателя. Он служит для восприятия давления газов в такте рабочего хода и преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Он состоит из блок-картера, гильз и головок цилиндров, поршней с кольцами и поршневыми пальцами, шатунов, коленчатого вала, коренных и шатунных подшипников и маховика.

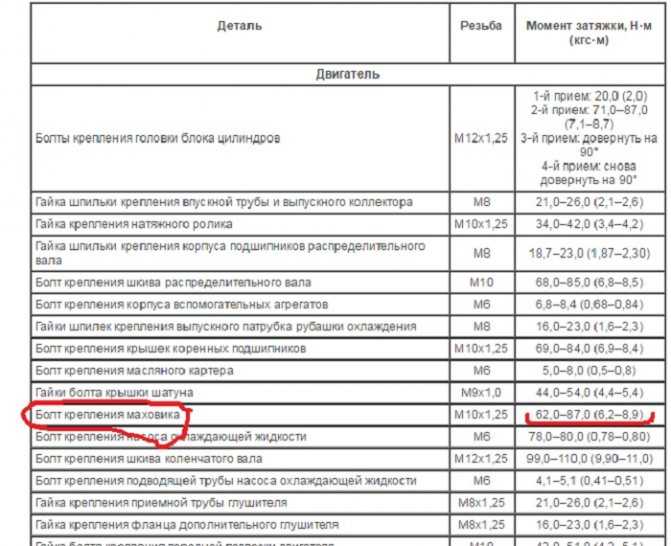

Маховик изготовлен из специального серого чугуна. Зубчатый венец напрессован на маховик с предварительным нагревом. Маховик закреплен на заднем торце коленчатого вала болтами и зафиксирован двумя штифтами и установочной втулкой.

Шатуны — стальные, двутаврового сечения. Соединение нижней головки шатуна с крышкой выполнено с прямым плоским разъемом.

Поршни отлиты из высококремнистого алюминиевого сплава и оснащены чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки. На поршне установлены два компрессионных и одно маслосъемное кольца.

Компрессионные кольца изготовлены из чугуна специального химического состава, сечение кольца представляет собой одностороннюю трапецию. Боковая рабочая поверхность верхнего компрессионного кольца покрыта хромом, нижнего — молибденом. Маслосъемное кольцо имеет прямоугольное сечение, витой пружинный расширитель и хромированную рабочую поверхность. При сборке двигателя обеспечивается выступание поршня над уплотнительным торцом гильзы цилиндра.

Поршневые пальцы изготовлены из хромоникелевой стали в виде пустотелых цилиндрических стержней и упрочнены цементацией и закалкой. Осевое перемещение пальца в поршне ограничено стопорными кольцами.

Коленчатый вал (рис. 5)—стальной, изготовлен горячей штамповкой, упрочен азотированием или закалкой токами высокой частоты шатунных и коренных шеек. Он имеет пять коренных опор и четыре шатунные шейки Внутренние полости шеек закрыты заглушками 3. В полостях масло подвергается дополнительной центробежной очистке. Для сбора загрязнений установлены втулки 8. Полости шатунных шеек сообщаются наклонными отверстиями с поперечными каналами в коренных шейках.

На носке и хвостовике коленчатого вала установлены шестерня 2 привода масляного насоса и ведущая шестерня 5 в сборе с маслоотражателем 6. Выносные противовесы / и 4 съемные, закреплены на валу прессовой посадкой.

Осевые перемещения коленчатого вала ограничены четырьмя сталеалюминиевыми полукольцами, установленными в проточках задней коренной опоры так, чтобы сторона с канавками прилегала к упорным торцам вала, а усик кольца входил в паз на крышке заднего коренного подшипника.

Какие существуют нормы зазоров между поршнями и цилиндрами

Перед тем, как проводить соответствующий ремонт поршневого механизма, необходимо знать, что существуют определенные нормы люфта, которые описаны в таблицах и должны строго соблюдаться.

Диаметр поршня делится всего на пять классов: ABCD E. Каждый новый класс определяет увеличение диаметра на 0,01 миллиметра. Кроме того, существуют специальные категории, определяющие диаметр отверстия под штифт. Они меняются каждые 0,004 мм. Все эти цифры и знаки обязательно нанесены на днище поршня.

Для различных частей существуют соответствующие стандарты. Так, например, новые поршни следует устанавливать с зазором 0,06 миллиметра по всей окружности. Если деталь уже прошла достаточно внушительный пробег, ее зазор должен быть не более 0,15 мм.

Компрессия в цилиндрах дизельного двигателя КАМАЗ норма

Замер компрессии на двигателе КАМАЗ 740.10, отстоявшем 23 года на складе!

Компрессия и давление масла

Проверка компрессии дизельного двигателя Д 240-245…

Замер компрессии на дизельном двигателе, как должно быть и как не должно быть

Как померять КОМПРЕССИЮ ПРАВИЛЬНО / Как пользоваться компрессометром

Если сапунит дизель.

Вот так должен вращаться коленвал дизеля ММЗ Д-245, если геометрия в норме

Износ гильзы, проверяю…

Иногда и такой хренотенью занимаемся (TAPPETS KAMAZ resurfacing)

Повышение компрессии двс Д-2459Е2

Также смотрите:

- Задний брызговик на Форд Фокус 2 хэтчбек оригинал

- Дефлекторы на Ситроен с4 хэтчбек 2010

- Как пишется Мазда на английском

- Лексус gs300 магнитола усилитель где он стоит

- Фольксваген пассат универсал годы выпуска

- Nissan весь модельный ряд 2011

- Запчасти для иномарок Тойота Авенсис

- Коды ошибок Опель двигатель c20ne

- Схема предохранителей на Хонде Аккорд cl9

- BMW e46 coupe полный привод

- 2 din в Lexus lx 4700

- Раздатка Нива Шевроле что это

- Какие диски на Мазде демио

- Замена штатной магнитолы Chevrolet tahoe

- Моновпрыск на Хонда Цивик d15b2

Главная » Клипы » Компрессия в цилиндрах дизельного двигателя КАМАЗ норма avtolavka24.ru

Сборка и установка

1. Собрать поршень 4 с шатуном 3. Перед этим нагреть поршень до температуры 60–80°С. Затем быстро вставить шатун в поршень так, чтобы надпись: «Перед» на поршне и выступ «А» на шатуне были с одной стороны, и запрессовать поршневой палец 6.

Установить стопорные кольца 5.

Надеть с помощью съемника поршневые кольца на поршень.

На верхнем компрессионном кольце имеется надпись: «Верх», кольцо должно устанавливаться на поршень этой надписью к донышку поршня.

На нижнем компрессионном кольце с внутренней стороны есть проточка, кольцо должно устанавливаться этой проточкой вверх к донышку поршня.

Вставить вкладыш 7 в нижнюю головку шатуна, при этом фиксирующий выступ на вкладыше должен войти в выемку в нижней головке поршня.

Вставить вкладыш 1 в крышку 2 шатуна, при этом фиксирующий выступ вкладыша должен войти в выемку в крышке.

Смазать цилиндр, поршень 4, шатунную шейку коленчатого вала и вкладыши 1 и 7 моторным маслом.

Повернуть поршневые кольца так, чтобы замки компрессионных колец расположились под углом 180° друг к другу, замки дисков маслосъемного кольца также под углом 180° друг к другу и под 90° к замкам компрессионных колец, замок расширителя маслосъемного кольца под углом 45° к замку одного из дисков маслосъемного кольца.

Повернуть коленчатый вал так, чтобы шатунная шейка того цилиндра, в который устанавливается поршень, находилась в н.м.т.

Вставить поршень с шатуном в цилиндр, при этом надпись: «Перед» на бобышке поршня должна быть обращена вперед двигателя (к приводу распределительных валов).

Чтобы не повредить зеркало цилиндра, рекомендуется на шатунные болты надеть втулки из мягкого материала (например, обрезки резиновых или пластмассовых шлангов).

С помощью специальной обжимки обжать поршневые кольца и легкими ударами рукояткой молотка протолкнуть поршень в цилиндр, при этом обжимка должна быть плотно прижата к блоку, иначе можно поломать поршневые кольца.

Продвинуть поршень вниз, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, снять с шатунных болтов обрезки шлангов.

Установить крышку 2 шатуна на шатунные болты, при этом уступ Б на крышке шатуна должен быть с той же стороны, что и выступ А на нижней головке шатуна, а номера цилиндра, выбитые на шатуне и крышке, располагались с одной стороны.

2. Завернуть гайки шатунных болтов и затянуть моментом 68–75 Н·м (6,8–7,5 кгс·м).

3. Таким же образом установить остальные поршни с шатунами.

4. Несколько раз провернуть коленчатый вал, он должен вращаться легко, без заеданий.

5. Установить масляный насос, масляный картер и головку блока цилиндров.

Рассмотрим подробно:

1. Обозначение «406» на поршне указывает, что поршень для двигателя ЗМЗ-406

2. При ремонте с расточкой цилиндров требуемые зазоры обеспечиваются в процессе расточки и хонингования под заранее приобретенные поршни ремонтного размера.

На днище поршня выбито два обозначения. По букве, нанесенной краской, на новом блоке поршень подбирается к цилиндру.

3. Диаметры отверстий в бобышках поршня, головке шатуна и наружные диаметры поршневого пальца делятся на четыре группы, помеченные краской: I— белой, II—зеленой, III—желтой, IV— красной.

Римская цифра указывает требуемую группу пальца.

На пальцах номер группы обозначен краской на внутренней поверхности или торцах. Он должен совпадать с группой, указанной на поршне.

4. На шатуне номер группы тоже обозначается краской. Он должен либо совпадать, либо быть соседней с пальцем группы.

5. Смазанный моторным маслом палец должен с небольшим усилием перемещаться в головке шатуна, но не выпадать из нее.

6. Нагреваем поршень до температуры 60 — 80°С. Вводим головку шатуна между бобышками поршня и запрессовываем смазанный поршневой палец.

Если нет приспособления, запрессовать палец можно медным или обычным молотком, через оправку из мягкого металла, удерживая поршень на весу.

7. После сборки выступ на нижней головке шатуна должен находиться с той же стороны, что и надпись «ПЕРЕД» на поршне.

8. Фиксируем поршневой палец с обеих сторон стопорными кольцами

9. Надеваем кольца на поршень.

Проверяем поршневые кольца. Установленные в цилиндр на глубину 20 — 30 мм компрессионные кольца должны иметь зазор в замке — 0,3 — 0,6 мм, маслосъемное — 0,5 — 1 мм.

10. Раздвинув замок расширителя маслосъемного кольца, надеваем его на поршень в нижнюю канавку, и сводим замок.

11. Надеваем на расширитель маслосъемное кольцо. Угол между замками кольца и расширителя при неразъемном кольце – 45˚, разъемном – 90˚.

12. Надеваем нижнее компрессионное кольцо надписью «Верх» к днищу поршня

13. Последним надеваем верхнее компрессионное кольцо.

Кольца поворачиваем так, чтобы замки верхних компрессионных колец находились с противоположных сторон поршня.

Технологический процесс сборки двигателей после капитального ремонта

Сборка двигателей на авторемонтных заводах производится аналогично сборке двигателей на Камском объединении по производству большегрузных автомобилей.

Детали на сборку поступают следующим образом: базовые детали (блоки цилиндров, головки блоков цилиндров, коленчатые валы, распределительные валы) — с постов их восстановления и испытания; остальные детали — с комплектовочного отделения. Поступающие на сборку детали должны быть очищены от грязи, лаковых отложений, нагара и накипи, обезжирены, промыты и высушены. Масляные каналы и отверстия в деталях после очистки промываются под давлением и продуваются сжатым воздухом. Они должны соответствовать чертежам и требованиям ТУ завода-изготовителя.

Не допускаются к сборке крепежные детали (болты, шпильки, гайки) с изношенными или помятыми гранями. Повреждения резьбы более 2 ниток исправляются резьбонарезным инструментом.

Сборка двигателей производится на конвейере поточным методом в следующей последовательности: после установки блока цилиндров на стенд конвейера на его станки устанавливаются заглушки и уплотнения; в постели коренных подшипников укладывается коленчатый вал; подшипники закрываются крышками; во втулки распределительного вала вставляется распределительный вал; в гнезда помещаются гильзы цилиндров, а в гильзы — поршни в сборе с кольцами, пальцами и шатунами; нижние головки шатунов надеваются на шатунные шейки коленчатого вала и закрываются крышками; монтируются штанги и направляющие с толкателями; на верхнюю часть блока помещаются головки, а его нижняя часть после установки масляного насоса закрывается поддоном. Детали в сопряжениях двигателя собираются в соответствии со сборочными чертежами. Допуски и посадки деталей в сопряжениях должны соответствовать данным, приведенным в табл. 31. После всех сопряжений на двигатель устанавливается навесное оборудование.

Установка блока цилиндров на стенд конвейера производится с помощью мостового крана. На стенде на блок цилиндров вставляются заглушки, пробки, нижние уплотнительные кольца гильз цилиндров и верхние уплотнительные кольца гильз цилиндров без скручивания и излишнего растягивания.

31. Допуски и посадки (зазоры и натяги) в сопряжениях деталей двигателей КамАЗ-740, мм

| Номер и наименование сопряженной детали | Размер | Зазор (натяг) в сопряжении | ||

| по рабочему чертежу | допустимый без ремонта | по рабочему чертежу | после капитального ремонта | |

| 740.1002011. Блок цилиндров — диаметр отверстия под бурт гильзы цилиндров | 145 | — | —0,74…—0,39 | —0,74…—0,39 |

| 740.1002021. Гильза цилиндров — наружный диаметр | 146 | — | — | — |

| 740.1002011. Блок цилиндров — диаметр верхнего посадочного отверстия под гильзу | 137,5 | 137 | — | — |

| 740.1002021. Гильза цилиндров — диаметр верхнего посадочного пояска | 137,5 | — | —0,01…—0,05 | —0,05…—0,07 |

| 740.1002011. Блок цилиндров — диаметр нижнего посадочного отверстия под гильзу | 134 | 134 | — | — |

| 740.1002021. Гильза цилиндров — диаметр нижнего посадочного пояска | 134 | — | —0,01…—0,05 | —0,03…—0,07 |

| 740.1002011. Блок цилиндров — диаметр гнезда под вкладыши коренных подшипников | 100 | 100,03 | — | — |

| 740.1005170. Вкладыши коренных подшипников — толщина вкладыша | 2,5 | — | +0,156…+0,096 | +0,165…+0,096 |

| 740.1005020. Вал коленчатый: | ||||

| диаметр коренных шеек | 96-0,015 | 94,98 | +0,096…+0,156 | +0,096…+0,156 |

| диаметр шатунных шеек | 80-0,013 | — | +0,07…+0,117 | +0,07…+0,117 |

| 740.1002011. Блок цилиндров — ширина гнезда под крышку подшипника коленчатого вала | 170 | 170,03 | — | — |

| 740.1005140. Крышка подшипника коленчатого вала — ширина крышки | 170 | — | +0,001…+0,024 | +0,001…+0,024 |

Гаситель вращательных моментов

Вам будет интересно:Грузоподъемность ЗИЛ-130: технические характеристики, эксплуатация и ремонт

Коленвал двигателя КамАЗ 740″ оборудуется гасителем вращательных колебаний, который фиксируется восемью болтами на фронтальном носке блока. Деталь включает в себя корпус, который закрыт крышкой. Он с запасом хода монтируется в маховике. Герметичность соединений достигается при помощи сварочных швов по стыкам основы и крышки.

Между остовом и маховиком работает силиконовый состав повышенной вязкости. Жидкость заправляется дозировано перед фиксацией крышки. По центрам гаситель регулируется посредством шайбы, приваренной к основе. Нивелирование вращательных моментов происходит при помощи торможения остова гасителя. Данная энергия выделяется как тепловой поток. Стоит отметить, что при ремонте узла воспрещается нарушать целостность корпуса и крышки. Блок с деформациями для дальнейшего использования становится непригодным.

Основные технические характеристики

Двигателя КамАЗ 740 выпускаются более четверти века и в зависимости от поколений имеют некоторые особенности. Основные характеристики для всего ряда следующие:

- цилиндров — 8;

- головок — 8;

- клапанов — 16;

- охлаждение — жидкостное.

![]()

Кроме того, общими характеристиками направление вращения коленвала (правое), диаметр цилиндров поршня (120), для большинства моделей -масса пустого двигателя (885 кг.).

Экологические стандарты моторов также разнятся в зависимости от года разработки конкретной модели. Существуют КамАЗы с движками от стандарта евро-0 до стандарта евро-5. Отличается и мощность моторов (от 150 до 420 л.с.) и объем масла в двигателе (от 28 до 33,5 литров). От мощности и объема мотора зависит и то, сколько весит двигатель КАМАЗ. Минимальная масса движка — 750 кг., максимальная -1130.

Двигатель КамАЗ 740

Техническая характеристика двигателей КамАЗ

| Модель | Двигатель КамАЗ 740.10 | Двигатель КамАЗ 7403.10 |

| Тип двигателя | с воспламенением от сжатия | |

| Число тактов | 4 | |

| Число цилиндров | 8 | |

| Расположение цилиндров | V-образное, угол развала 90° | |

| Порядок работы цилиндров (рис. 19) | 1—5—4—2—6—3—7—8 | |

| Направление вращения коленчатого вала (по ГОСТ 22836—77) | правое | |

| Диаметр цилиндров и ход поршня, мм | 120х120 | |

| Рабочий объем, l | 10,85 | |

| Степень сжатия | 17 | 16 |

| Номинальная мощность, кВ (л. с.) | 154(210) | 191(260) |

| Максимальный крутящий момент, Н.м (кгс.м) | 637 (65) | 85 (80) |

| Частота вращения коленчатого вала, мин: | ||

| номинальная | 2600 | |

| при максимальном крутящем моменте | 1600…1800 | |

| на холостом ходу, не более: | ||

| минимальная | 600 | |

| максимальная | 2930 | |

| Удельный расход топлива (по скоростной характеристике, рис.20) г/кВт.ч (г/л. с.ч): | ||

| минимальный | 224(165) | 217(160) |

| максимальный | 242(178) | 238(175) |

| Фазы газораспределения (рис. 21) впускного клапана: | ||

| открытие (до в.м.т.) | 13° | |

| закрытие (после в.м.т.) | 49° | |

| То же выпускного клапана: | 66° | |

| открытие (до в. м.т.) | 66° | |

| закрытие (после в.м.т.) | 10° | |

| Давление масла в прогретом двигателе, кПa (кгс/см2): | ||

| при номинальной частоте вращения | 400,2—550,4 (4,0…5,5) | |

| при минимальной частоте вращения холостого хода, не менее | 98,1 (1,0) | |

| Форсунки (закрытого типа) | мод. 33 | мод. 271 |

| Давление начала подъема иглы форсунки, МПа (кгс/см2): | ||

| бывшей в эксплуатации | 20 (200) | <21,5 (215) |

| новой (заводской регулировки) | 22,0…22,7 (220…227) | 23,5…24,2 (235…242) |

| Система наддува | — | газотурбинная с двумя турбокомпрессорами |

Рис. 16. Двигатель КамАЗ-740.10 (поперечный разрез): 1 — генератор; 2 — насос топливный низкого давления; 3 — насос топливоподкачивающий ручной; 4 — насос топливный высокого давления; 5 — муфта автоматическая опережения впрыскивания топлива; 6-полумуфта ведущая привода топливного насоса высокого давления; 7-патрубок соединительный впускных воздухопроводов; 8 — фильтр тонкой очистки топлива; 9 — вал кулачковый; 10 — маховик; 11 — картер маховика; 12-пробка сливная; 13-картер двигателя; 14-вал коленчатый; 15 — насос масляный; 16 — валик привода ведущей части гидромуфты; 17 — шкив привода генератора; 18-крыльчатка вентилятора

Рис. 17. Двигателя КамАЗ-740.10 (поперечный разрез): 1 — фильтр полнопоточный очистки масла; 2 — горловина маслозаливная; 3 — указатель уровня масла; 4 — фильтр центробежный масляный; 5 — коробка термостатов; 6 — рым-болт передний; 7 — компрессор; 8 — насос гидроусилителя рулевого управления; 9 — рым-болт задний; 10 — труба водяная левая; 11 — свеча факельная; 12- воздухопровод впускной левый; 13 — форсунка; 14 — скоба крепления форсунки; 15 — патрубок выпускного коллектора; 16 — коллектор выпускной

Рис. 18. Двигатель КамАЗ-7403.10 с турбонаддувом: 1 — коллектор выпускной; 2 — стартер; 3 — крышка головки цилиндра; 4 — картер масляный; 5 — кронштейн рычага переключения передач; 6 — насос водяной; 7 — крыльчатка вентилятора; 5 — ремни привода; 9 — фильтр центробежный масляный; 10 — генератор; 11, 25 — кронштейны; 12- рычаг переключения передач; 13 — патрубок объединительный; 14 — крышка регулятора топливного насоса высокого давления; 15, 22 — свечи факельные; 16 — клапан электромагнитный; 17, 23 — коллекторы впускные; 18 — фильтр тонкой очистки топлива; 19 — компрессор; 20, 26 — турбокомпрессоры; 21 — бачок насоса гидроусилителя рулевого управления; 24 — патрубок

Рис. 19. Схема нумерации и порядок работы цилиндров: 1…8 — цилиндры; I — правый ряд; II — левый ряд

Рис. 20. Скоростные характеристики двигателей КамАЗ- 7403.10 и КамАЗ-740.10: NE — мощность; Mkp — крутящий момент; n — частота вращения; ge — удельный расход топлива

Рис. 21. Диаграмма фаз газораспределения (заливкой показаны фазы открытия клапана): а — впуск; b — выпуск

Основные технические характеристики

Двигателя КамАЗ 740 выпускаются более четверти века и в зависимости от поколений имеют некоторые особенности. Основные характеристики для всего ряда следующие:

- цилиндров — 8;

- головок — 8;

- клапанов — 16;

- охлаждение — жидкостное.

![]()

Кроме того, общими характеристиками направление вращения коленвала (правое), диаметр цилиндров поршня (120), для большинства моделей -масса пустого двигателя (885 кг.).

Экологические стандарты моторов также разнятся в зависимости от года разработки конкретной модели. Существуют КамАЗы с движками от стандарта евро-0 до стандарта евро-5. Отличается и мощность моторов (от 150 до 420 л.с.) и объем масла в двигателе (от 28 до 33,5 литров). От мощности и объема мотора зависит и то, сколько весит двигатель КАМАЗ. Минимальная масса движка — 750 кг., максимальная -1130.

Какие существуют нормы зазоров между поршнями и цилиндрами

Перед проведением соответствующего ремонта поршневого механизма, необходимо знать, что существуют определенные нормы зазоров, которые расписаны по таблицам и должны соблюдаться в строгой форме.

Диаметр поршней разделяется всего на пять классов: A B C D E. Каждый новый класс определяет увеличение диаметра на 0,01 миллиметра. Кроме того, имеются специальные категории, которые определяют диаметр отверстия под поршневой палец. Они меняются на каждые 0,004 миллиметра. Все эти цифры и маркировка, в обязательном порядке маркируется на нижней части поршня.

Для различных деталей существуют соответствующие нормы. Так, например, новые поршни должны устанавливаться с зазором 0,06 миллиметров по всей его окружности. Если же деталь уже прошла достаточно внушительный километраж, то ее зазор не должен быть больше 0,15 миллиметров.

Установка топливной аппаратуры

Детали и узлы ТНВД, круиз-контроля, ТНВД, ручного насоса и форсунок тщательно промываются летним дизелем, а пары поршней, напорные клапаны и форсунки — авиационным бензином Б-70. После мойки детали обдуваются сухим сжатым воздухом. Не допускается чистка деталей чистящими средствами.

Не допускается повреждение металлической оплетки резиновых шлангов и вмятин глубиной более 2 мм на стальных трубах. Перед сборкой топливопроводы низкого давления проверяются на герметичность давлением воздуха 0,3 МПа. Не допускается снижение давления воздуха. Перед установкой на двигатель трубы промываются дизелем и продуваются сжатым воздухом.

Как меняется зазор между поршнем и цилиндром в процессе эксплуатации?

Уменьшение люфта происходит за счет естественного износа рабочих частей поршня и цилиндра. Такое изменение формы металла связано с его способностью поддаваться влиянию перепадов температуры.

Также уменьшение люфта может произойти при неправильной сборке мотора. Например, нарушена установка шатунов или наклонен цилиндр. Не остается в стороне и перегрев двигателя, поскольку при высоких температурах материалы расширяются. Особенно это касается алюминия, который, в отличие от чугуна, имеет высокий коэффициент расширения.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Как и любой другой дефект, нарушение зазора между поршнем и цилиндром негативно сказывается на работе двигателя. Неправильный контакт поршня с цилиндром вызывает сухое трение, которое осуществляется без смазки, и увеличивает температуру деталей. Следствием такого трения практически во всех случаях является появление различных царапин на рабочих поверхностях цилиндров.

После этого любой двигатель нужно отремонтировать. Для диагностики необходимо снять его полностью, и как только поршневой узел окажется в поле зрения, можно будет проводить соответствующие измерения. В процессе измерения вам понадобится микрометр, который покажет зазор поршня, и внутренний датчик для определения диаметра цилиндра.

Особенности

Подвод масла осуществляется через специальные отверстия, предусмотренные в коренных шейках. Чтобы уравновесить инерционные воздействия и снизить вибрацию, установили шесть противовесов, изготовленных методом штамповки, как и щеки. Также предусмотрено два добавочных противовеса, которые напрессованы на валу. В расточенном гнезде хвостовика находится запрессованный шариковый подшипник коленвала КамАЗ 740. Угловое размещение деталей относительно коленчатого вала регулируется шпонками.

Равномерное чередование рабочих моментов коленвала КамАЗ 740 обеспечивается за счет расположения шатунных шеек под прямым углом. К каждому элементу подсоединена пара шатунов: для правого и левого цилиндрового ряда.

- Противовес передний.

- Задний аналог.

- Приводная шестеренка.

- Зубчатый элемент привода ГРМ.

- Шпонка.

- Шпонка.

- Штифт.

- Жиклер.

- Разгрузочные гнезда.

- Гнезда для подвода масла.

- Отверстия для маслопровода к шатунным шейкам.

Это интересно: Как проводят техническое обслуживание генераторов КамАЗ Евро-3

Технические условия на контроль, сортировку и восстановление коленчатых валов и противовесов

Дефектация, восстановление коленчатых валов и контроль их после восстановления осуществляются на основании технических условий. Технические условия на контроль, сортировку и восстановление коленчатого вала представлены в табл. 22, а противовесов — в табл. 23.

Деталь № 740.1005020

Материал: сталь 42ХМФА-Ш

Твердость шеек: HRC 60

Таблица 22.

| Номер позиции на рисунке | Возможные дефекты | Способ установления дефекта и средства контроля | Размер, мм | Рекомендации по устранению дефектов | |

| по рабочему чертежу | допустимый без ремонта | ||||

| — | Обломы и трещины | Дефектоскоп | Браковать | ||

| 1 | Изгиб вала | Стенд контроля прогиба | Биение средней коренной шейки не более 0,03 мм | Править при биении более 0,03 мм | |

| 2 | Увеличение длины шатунных шеек | Калибр 67,5 | 67+0,12 | 67,5 | Браковать при увеличении длины более 67,5 мм |

| 3 | Износ шатунных шеек dш | Скобы | — | — | Шлифовать шатунные шейки под ремонтный размер |

| Уменьшение диаметров шеек меньше номинального | Скоба 79,98 | 30-0,013 | 79,98 | ||

| 4, (1, 5, 16, 17) | Износ коренных шеек dк | — | — | — | Шлифовать коренные шейки под ремонтный размер |

| Уменьшение диаметров шеек меньше номинального | 94,98 | 95-0,015 | 94,98 | — | |

| 6 | Износ шейки под противовес передней шестерни привода масляного насоса | Скоба 125,07 | 125 | — | — |

| 7 | Вмятины и забоины на направляющем штифте | Осмотр | — | — | Заменить штифт |

| Ослабление посадки направляющего штифта | Проверить посадку легкими ударами медного молотка | — | — | То же | |

| Износ отверстия под направляющий штифт | Пробка 11,99 | 12 | 11,99 | Обработать под ремонтный размер | |

| 8 | Износ шпоночного паза под противовес и шестерню привода масляного насоса | Калибр 6,00 | 6 | 6,0 | Обработать под ремонтный размер 6 |

| 9 | Нарушение взаимного углового расположения относительно 1-й шатунной шейки: | Приспособление для проверки углового расположения шатунных шеек | — | — | Браковать при угловом расположении более +25° |

| 2-й шатунной шейки | 90° ± 10° | — | — | ||

| 3-й шатунной шейки | 180° ± 10° | — | — | ||

| 10 | Изменение радиуса кривошипа г | Приспособление для замера радиуса | 60^+0,05 | — | Браковать при радиусе меньше 60,2 мм |

| 11 | Риски, задиры или износ шейки под манжету | Скоба 104,7 | 105^-0,14 | 125,07 | Шлифовать до устранения рисок и задиров |

| — | 104,70 | ||||

| 12 | Износ шпоночного паза под противовес задний и шестерню распределительную | Калибр 8,00 | 8 | 8,00 | Обработать под ремонтный размер 8,5 |

| 13 | Износ отверстия под подшипник первичного вала коробки передач | Пробка 52,01 | 52 | 52,01 | Поставить втулку |

| 14 | Биение заднего торца коленчатого вала | Индикаторное приспособление | — | — | Шлифовать поверхность шейки 15 до устранения биения |

| 15 | Увеличение длины задней коренной шейки, риски и задиры на упорной поверхности | Калибр 36,55 | 36,2^+0,05 | 36,55 | Отработать до выведения следов износа; при сборке ставить упорные кольца ремонтного размера |

Деталь № 740.1005026

Материал: Сталь 35

Твердость противовеса: НВ 167—212

Таблица 23.

| Номер позиции на рисунке | Возможные дефекты | Способ установления дефекта и средства контроля | Размер, мм | Рекомендации по устранению дефектов | |

| по рабочему чертежу | допустимый без ремонта | ||||

| — | Обломы или трещины | Магнитный дефектоскоп, осмотр | — | — | Браковать |

| 1 | Износ отверстия под шейку коленчатого вала | Пробка 125,03 | 125^0,01 | 125,03 | Осталивание |

| 2 | Износ шпоночного паза b | Калибр 6,0 | 6 | 6,10 | Заварить электродуговым способом; фрезеровать шпоночный паз |

Восстановление коленвала на примере

Чтобы понять особенности ремонта рассматриваемого узла, изучим один из примеров его починки. Коленчатый вал был взят со списанного грузовика, возившего комбикорма. После доставки детали ее вскрыли, сняли поддон, открутили шатун, вкладыши, коренную шейку. Оказалось, что в качестве уплотнителей под бугелем были установлены прокладки из жестяной банки. Вкладыши полностью пожелтели и не представляли собой годные элементы, поскольку слишком заметной была выработка рабочих гнезд.

Решили снять вал и отправить его на шлифовку, при этом на вкладышах наблюдалась деформация в виде царапин. При этом шатунные шейки и вал оказались в отличном состоянии. Коренные аналоги вывели под второй ремонт. Кстати, чистка и мытье коленчатого вала можно эффективно осуществить следующим способом:

- подсоединяют пульверизатор к компрессору;

- наливают в емкость дизельное топливо;

- под коленвал укладывают чистый картон;

- промывают узел, пока на подстилке перестанут показываться грязные пятна и стружка;

- солярку разогревают до горячего состояния, во второй распылитель заливают бензин.

Опыт показал, что такая чистка коленчатого вала очень эффективна и позволяет достичь уровня заводской подачи.

![]()

Выемка и монтаж поршней дизеля типа Д100.

Для снятия нижних поршней используются лебедки различной конструкции. Так, например, существует способ вытягивания поршня с помощью двух лебедок с храповым механизмом (рис. 75). Проушины 1 вставляются в отверстия под болты шатуна, к которому крепится трос 2, затягиваются храповым механизмом 4. Для защиты от повреждений на шейку 3 накладывается брезентовый зажим 3. Поворачивая узел, поднимите соединительный элемент шток поршнем вверх, пока он не будет выведен из контакта с шейкой шатуна, затем поверните коленчатый вал примерно в положение, показанное на рис. 75, а поршень с шатуном опускается на колодки 6, а затем снимается через боковую дверцу картера. Поршень вставляется в обратном порядке с помощью двух зажимов 5 для сжатия поршневых колец.

Верхние поршни поднимаются при снятом верхнем коленчатом валу. Если вал не снят, верхний поршень снимается после снятия нижнего поршня вниз с помощью приспособления (рис. 76). В этом случае после разборки нижней головки шатуна и поршня вкладыш поршня вместе с шатуном извлекается вверх, а чашка поршня без маслосъемных колец сжимается (из-за нагара) в нижнюю сторону с помощью винта 2 отвертка 1 типа I-51, которая удерживает крышку поршня, снимаемую с помощью троса 6. Чтобы нагар не попал в картер двигателя при очистке окон, на гильзы цилиндров установлены защитные кожухи. При переустановке верхнего поршня используйте то же приспособление.