Механизмы тормозов

Все модели МАЗ имеют барабанные механизмы, в диаметре составляющие 42 сантиметра, ширина которых равна шестнадцать сантиметров. Кроме этого, система имеет еще и двухконтурный пневмопривод. Камеры тормозов, которые находятся в задней части тягача, имеют энергоаккумуляторы пружинного вида.

![]()

Ручник

Тормозной кран – специальный привод, который необходим для того, чтобы подавать воздух в камеры и воздействовать на педаль остановки. К примеру, МАЗ-500А имеет комбинирований кран, который работает одновременно с прицепом и помогает в его торможении. Такой кран оснащён двумя цилиндрами. Первый необходим для того, чтобы управлять тормозами для прицепа, второй помогает в торможении самого грузового автомобиля.

Системы привода остановки на прицеп имеет определенные особенности, которые заключаются в том, в момент увеличения давления до граничной отметки в 0,48-0,53 МПа происходит растормаживание колес, во время его уменьшения, наоборот, затормаживание.

Тормозной кран оснащен цилиндрами, в которых находятся проштампованные поршни, окруженные манжетами из резины, расположенные на шпоках. Сзади кранового корпуса находятся резиновые клапаны, которые выполняют двойную работу.

Автовладелец должен знать, что для того, чтобы прицеп не наехал на транспортное средство или не занесло задний мост прицепа, и в результате МАЗ не сложился пополам, важно следить за правильным торможением колес прицепа, а потом уже автомобиля

В подобном случае рекомендуется для изменения величины опережения акцентировать внимание на прицепные тормоза и при помощи режимного кольца произвести регулирование натяжения

Во время работы режимного кольца посредством болта через регулировочную втулку можно получить осевое перемещение. Подобные действия изменяют пружинное натяжение и втулка послабляется.

Во время выбора режимного кольца и пружин необходимо установить взаимосвязь и привести в норму давление в камерах тормозов транспортного средства. Постоянные значения в полостях с течением времени меняются, секции в кране перемещаются во время изменения педали тормоза, то есть после его перестановки с одного положения в другое, но, несмотря на все это, соотношение остается в неизменном виде.

Во время остановки транспортного средства происходит передача усилия от стояночного рычага в район верхнего цилиндрического поршня, прицеп притормаживает точно таким же образом, как и в момент педального нажатия. Автовладельцы должны помнить о том, что полуприцепы и прицепы могут быть оснащены воздушным ресивером, с помощью которого происходит поступление сжатого воздуха в автомобильные магистрали. Не менее важная деталь: прицеп имеет установленный воздухораспределитель, а кран, отвечающий за торможение, имеет тесную взаимосвязь с воздухораспределителем на нем.

Достоинства средства передвижения

Грузовики МАЗ довольно часто обозначаются, как суперавто. Подобное название вполне обоснованно, так как автомобиль является максимально усовершенствованным. Элементы и механизмы у авто выполнены в уникальном эксклюзивном исполнении. Машина марки МАЗ полностью оснащена разнообразными современными устройствами. Именно по этой причине авто пользуется большой популярностью и используются в самых разных областях строительной и промышленной сферы.

Современный седельный тягач характеризуется большим количеством неоспоримых преимуществ. Среди самых основных положительных сторон можно отметить:

- Настоящий трудяга, который готов работать без какого-либо сбоя при полной загруженности;

- Оптимальная работоспособность и грузоподъемность, длительной поездке грузовик не подводит водителя;

- Высокие показатели надежности.

Благодаря данным положительным качествам грузовик пользовался спросом во времена Советского Союза и популярен в настоящее время. Средний мост автомобиля представляет собой проходную конструкцию, которая устанавливается для уменьшения общей нагрузки на основной задний мост. Одной из важных деталей является наличие межосевого дифференциала, предназначение которого заключается в эффективном распределении общего крутящего момента между основными мостами. Конструкция устанавливается на задний мост и при этом только на авто, которые характеризуются, как трехосные. Одновременно с этим грамотное бесперебойное вождение и работа обеспечиваются посредством своевременных техосмотров.

Особого внимания заслуживает кабина МАЗа грузовика. Водители ценят ее за высокие показатели комфортабельности и практичности. По внешним характеристикам грузовик достаточно привлекателен. Последние модели оснащены уникальными по форме фарами, конструкцией самой кабины, а также радиатора. Немного изменена в новых моделях форма лобового стекла, если раньше оно было раздвоенным, то сейчас там установлено панорамное. Обеспечивающий противоударный бампер был заменен на более привлекательный агрегатированный, на котором установлены фары. Вся начинка кабины немного усовершенствована, в ней установлены уникальные рычаги и максимально комфортный руль.

Регулировка

В исправных и отрегулированных тормозах зазор между накладкой и внутренней поверхностью барабана не должен превышать 0,4 мм. Это соответствует перемещению штока ТК на 25-40 мм. Если же это значение увеличится до 45 мм и более, то необходима регулировка тормозов. Большинство водителей предпочитают эту работу делать своими руками.

Работы по регулировке предполагают последовательное выполнение следующих действий:

- постановку оси на домкрат;

- освобождение червячного винта регулировочного рычага от стопорной пластины;

- поворот его до начала торможения вращающегося колеса;

- вращение червяка в обратную сторону на 1/3 оборота, что будет соответствовать ходу штока 25-40 мм.

- возврат стопора в исходное положение.

Необходимо помнить, что разность хода штока ТК на одной оси не должна быть более 8 мм. Исправные тормозные системы обеспечат безопасное движение и стоянку автомобиля.

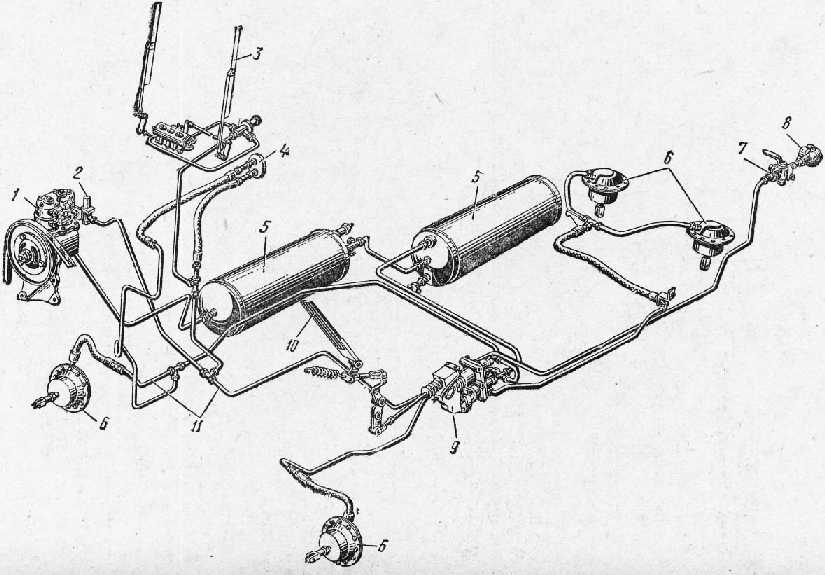

Устройство системы тормозов полуприцепа МАЗ

Конструкция состоит из:

- Соединительного узла;

- Влагораспределителя;

- Тяги крана с ручным управлением;

- Самого крана;

- Воздухораспределителя;

- Баллонов с воздухом;

- Тормозных камер.

Задача очистки воздуха в тормозном приводе решается влагомаслоотделителем. Очищенный от водяных паров и масляных частиц воздух направляется в пневмосистему.

Механизм стоит перед клапанным узлом в питающем трубопроводе.

Крыльчатки закреплены на корпусе через распорные втулки и стяжные болты. За слив конденсата отвечает кран полуприцепа МАЗ. Все комплектующие очень крепкие и долговечные.

Однако если вам необходимо заменить кран или влагомаслоотделитель, на нашем сайте размещены запчасти МАЗ в каталоге по группам.

6.5. Тормозные системы автомобилей МАЗ. Ремонт тормозов. — «ВАЖНО ВСЕМ»

Ремонт тормозов. Наибольшему износу в рабочих тормозах подвержены фрикционные накладки и рабочие поверхности барабанов, а также втулки и шейки разжимных кулаков и оси колодок. Конструкция тормозных механизмов предусматривает легкосъёмный тормозной барабан и возможность визуального определения состояния тормозных накладок через люки в щитах 21 (см.рис.56). Для разборки рабочего тормоза нужно поднять домкратом колесо, снять шину и, отвернув гайки, снять диск со шпилек 19. Затем необходимо два болта М16 ввернуть в демонтажные резьбовые отверстия барабана 29 и равномерным вворачиванием болтов снять барабан. После этого надо снять стяжные пружины 23, отвернуть болт 20 и, отведя колодки 28 от разжимного кулака 24, снять их с осей 22. Разборка тормоза передних колес приведена в разделе «4.4 Передний мост и рулевые тяги. Устройство». Фрикционные накладки подлежат замене, если расстояние от поверхности накладки до головки заклепок осталось менее 1,0мм.

Установку новых накладок и приклепку их к колодкам производят в специальном приспособлении, обеспечивающем плотное прилегание накладки к поверхности колодки. Местный зазор между колодкой и накладкой не должен быть более 0,3мм, форма заклепки, ее размеры, а также размеры отверстия под заклепку в накладке показаны на рис.113. Клепка производится со стороны колодки, прячем головка заклепки должна лежать на оправке, обеспечивающей головке сохранение формы в процессе клепки. Клепка может быть выполнена в тисках с помощью простейшего инструмента. После приклепки накладок колодки в сборе с накладками должны быть обработаны попарно по наружному диаметру до номинального размера, если барабан не растачивался под ремонтный размер. Если же барабан растачивается под один из ремонтных размеров, то колодки в сборе с накладками должны быть обработаны под такой же номер ремонтного размера (табл.13).

Обработка колодок производится на токарном станке с помощью установки Р-114, обеспечивающей правильное расположение пары колодок. Тормозные барабаны при необходимости растачиваются под один из ремонтных размеров, которые указаны в табл.13. Износ шеек разжимных кулаков допускается до диаметра 39,75мм, втулок разжимного кулака — до 40,10мм. При износе этих поверхностей, свыше указанных, шейки наваривают и обрабатывают под номинальный диаметр 40±0,075мм, а втулки заменяют новыми. Износ опорных шеек осей колодок допускается до диаметра 31,88мм. Сборку колесного тормоза производят в порядке, обратном разборке. При установке колодок нужно смазать оси 22 смазкой литол-24 ГОСТ 21150-75.

vajnovsem.ru

Замена накладок

Тормозные колодки состоят из двух частей: металлического тела и фрикционной накладки. Раньше, лет 40 назад, накладки изготавливались из асбестосодержащего материала, который с помощью заклепок устанавливался на металлическую часть. Моторесурс таких деталей был мал и составлял 40-50 тыс. км. Сегодня применяются новые фрикционные материалы, которые могут пройти без замены 180-200 тыс. км. Поэтому замену тормозных накладок проводить нет смысла, а колодки меняются комплектом.

После снятия барабана для демонтажа элементов необходимо выполнить следующие действия:

- снять пружину, стягивающую колодки;

- демонтировать чашки с пружинами, прижимающие детали к защитному кожуху;

- снять колодки с посадочных мест.

Если принято решение заменить только фрикционные накладки, то к перечисленным действиям необходимо выполнить дополнительно:

- демонтаж остатков фрикционного материала;

- зачистку поверхности детали;

- установку новых накладок;

- обработку на токарном станке до необходимого размера.

Устанавливаемый материал должен иметь толщину не менее 7 мм, при запасе накладки до головки заклепки 3.5 мм. Зазор между фрикционным материалом и телом колодки допускается не более 0,1 мм. Выполнить такие работы можно без специальных приспособлений на слесарных тисках с соблюдением требуемых размеров и допусков.

Регулировка

В исправных и отрегулированных тормозах зазор между накладкой и внутренней поверхностью барабана не должен превышать 0,4 мм. Это соответствует перемещению штока ТК на 25-40 мм. Если же это значение увеличится до 45 мм и более, то необходима регулировка тормозов. Большинство водителей предпочитают эту работу делать своими руками.

Работы по регулировке предполагают последовательное выполнение следующих действий:

- постановку оси на домкрат;

- освобождение червячного винта регулировочного рычага от стопорной пластины;

- поворот его до начала торможения вращающегося колеса;

- вращение червяка в обратную сторону на 1/3 оборота, что будет соответствовать ходу штока 25-40 мм.

- возврат стопора в исходное положение.

Необходимо помнить, что разность хода штока ТК на одной оси не должна быть более 8 мм. Исправные тормозные системы обеспечат безопасное движение и стоянку автомобиля.

Решение проблем

К устранению неисправностей ручного тормоза на КамАЗе необходимо подходить комплексно. Изначально нужно проверить герметичность системы. Для этого предварительно демонтируется рычаг (он крепится к кронштейну, снять его несложно). Далее аккуратно отсоединяются пневматические трубки, после чего снимается крышка крана. Снимаются также колпачки, тарелка, шток и другие элементы, пока не покажутся уплотнительные кольца и манжета. Поскольку эти комплектующие имеют низкую стоимость, проверять их на предмет износа (если это не заметно визуально) нет никакой необходимости – просто устанавливаются новые, после чего осуществляется сборка в обратном порядке.

Проблемы с разгерметизацией магистрали требуют профессионального ремонта. Самостоятельно решать этот вопрос категорически не рекомендуется. Если воздух быстро уходит наружу, это приводит к автоматическому срабатыванию пружин энергоаккумуляторов, из-за чего машина резко останавливается. В таком случае необходимо использовать систему экстренного растормаживания. В новых моделях КамАЗов устанавливается усовершенствованный тормозной пневматический привод, который позволяет отпускать стояночный тормоз сразу после запуска двигателя.

Визуально следить за тем, чтобы в тормозной системе не накапливалась вода или даже конденсат, проблематично. Чтобы избежать появления этой проблемы, рекомендуется устанавливать специальный осушитель, который будет устранять влагу, предупреждая риск ее замерзания в холодную пору года.

![]()

Если к грузовику присоединен прицеп, необходимо предварительно установить систему воздухораспределения, то есть, расширить тормозную магистраль. В противном случае, стояночный тормоз на прицепное оборудование действовать не будет.

Как подключить ручник на КамАЗе, если по какой-то причине воздуха в магистрали недостаточно или механизмы системы изнашиваются? Это не только проблематично, но и опасно. Любые неисправности, связанные с тормозной системой, в том числе и стояночной, должны немедленно устраняться. Это повысит комфорт передвижения и его безопасность. Работать с тормозными механизмами можно как самостоятельно, так и с привлечением профильных специалистов.

Ремонт тормозов автомобиля МАЗ

Наибольшему износу в рабочих тормозах подвержены фрикционные накладка поверхности барабанов, а также втулки и шейки разжимных кулаков и оси колодок Разборка тормоза передних колес приведена в статье «Ремонт передней оси и рулевых тяг МАЗ».

Толщина накладок должна быть не менее 7 мм при запасе накладки 1 мм до контрольного буртика или головки заклепки. На поверхности накладки не допускаются трещины, выкрашивания и сколы.

Установку новых накладок и приклепку их к колодкам производите в специальном приспособлении, обеспечивающем плотное прилегание накладки к поверхности колодки. Местный зазор между колодкой и накладкой не должен быть более 0,1 мм.

Форма заклепки, ее размеры, а также размеры отверстия под заклепку в накладке показаны на рис. 1.

Клепка производится со стороны колодки, причем головка заклепки должна лежать на оправке, обеспечивающей головке сохранение формы в процессе клепки.

Клепка может быть выполнена в тисках с помощью простейшего инструмента.

После приклепки накладок колодки в сборе с накладками должны быть обработаны попарно по наружному диаметру до номинального размера, если барабан не растачивался под ремонтный размер.

Если же барабан растачивался под один из ремонтных размеров, то колодки в сборе с накладками должны быть обработаны под такой же номер ремонтного размера (см. таблицу).

Обработка колодок производится на токарном станке с помощью специальной установки, обеспечивающей правильное расположение пары колодок.

На автомобилях оборудованных АБС, обработку накладок необходимо производить на передней оси иди заднем (среднем) мосту с применением станка модели F — 306 фирмы HUNGER (Германия) или аналогичном.

Схема обработки показана на рис. 2 и 3. Базами для обработки являются поверхности А и Б фланца ступицы колеса или цапфа ступицы.

До обработки тормозов необходимо проверить биения базовых поверхностей относительно оси вращения допустимые биения:

— поверхности «А» — 0,2 мм;

— поверхности «Б» — 0,1 мм.

Если биение базовых поверхностей ступицы превышает допустимое, ступица подлежит замене.

Порядок обработки накладок следующий:

— зафиксировать неподвижно регулировочный рычаг на расстоянии Г = 90 мм от привалочной плоскости кронштейна крепления тормозной камеры при помощи приспособления;

— вращая шестигранник вала-червяка регулировочного рычага, установить размер «Д» между центрами осей роликов тормозных колодок, равный 95+1,0 мм (рис. 3);

— установить и закрепить центрирующий фланец обрабатывающего станка на фланец ступицы колеса, базируясь на поверхностях А и Б.

При использовании в качестве базы цапфы ступицы колеса — установить и закрепить на цапфе центрирующую муфту станка;

— обработать тормозные колодки.

Установка в один тормозной механизм (на один мост, на одну ось) тормозных колодок с накладками из разных материалов не допускается.

Износ шеек разжимных кулаков допускается до диаметра 39,75 мм, втулок разжимного кулака — до диаметра 40,10 мм.

При износе этих поверхностей свыше указанных шейки наваривают и обрабатывают под номинальный диаметр (40-0,75) мм, а втулки заменяют новыми.

Износ опорный шеек осей колодок допускается до диаметра 31,88 мм.

Сборку рабочего тормоза производите в обратном порядке. При установке колодок смажьте оси смазкой Литол-24.

После установки тормозного барабана на автомобиль необходимо проверить его биение относительно оси вращения, которое не должно превышать 0,2 мм. Если биение превышает указанную величину, тормозной барабан подлежит замене.

При установке регулировочного рычага смажьте шлицы разжимного кулака смазкой Литол-24 или УСсА.

Как проверить тормозной кран

Порядок действий во время проверки крана привода тормозных систем:

- Проверить исправность ламп и зуммера. Для этого нужно нажать на кнопку, которая расположена в блоке контрольных ламп, она должна загореться. Зуммер функционирует исправно, если загорается хотя бы 1 лампа. Запустить силовой агрегат и заполнить пневматический привод воздухом. В рабочем состоянии заполнение системы занимает не более 8 минут.

- Осмотреть привод пневматической системы на герметичность. Необходимо отключить компрессор, опустить тормозную педаль. За полчаса уровень давления должен понизиться не менее, чем до 0,5 кгс/ см² . При включенных потребителях давление должно достигать данного значения за 15 минут.

- Проверить исправность защитных клапанов. Следует подключить к контрольному клапану манометр. Затем необходимо стравить воздушный поток из баллона моста переднего типа при помощи клапана для слива конденсата. Уровень падения давления должна показывать только одна стрелка, показатели в баллонах задней телеги и стояночной системы тормозов не должны изменяться.

- Проверить исправность привода пневматического типа. Показания манометра должны соответствовать уровню давления в тормозных камерах задней телеги и переднего моста.

6.5. Тормозные системы автомобилей МАЗ. Ремонт тормозов. — «ВАЖНО ВСЕМ»

Ремонт тормозов. Наибольшему износу в рабочих тормозах подвержены фрикционные накладки и рабочие поверхности барабанов, а также втулки и шейки разжимных кулаков и оси колодок. Конструкция тормозных механизмов предусматривает легкосъёмный тормозной барабан и возможность визуального определения состояния тормозных накладок через люки в щитах 21 (см.рис.56). Для разборки рабочего тормоза нужно поднять домкратом колесо, снять шину и, отвернув гайки, снять диск со шпилек 19. Затем необходимо два болта М16 ввернуть в демонтажные резьбовые отверстия барабана 29 и равномерным вворачиванием болтов снять барабан. После этого надо снять стяжные пружины 23, отвернуть болт 20 и, отведя колодки 28 от разжимного кулака 24, снять их с осей 22. Разборка тормоза передних колес приведена в разделе «4.4 Передний мост и рулевые тяги. Устройство». Фрикционные накладки подлежат замене, если расстояние от поверхности накладки до головки заклепок осталось менее 1,0мм.

Техническое обслуживание

При правильной эксплуатации осушитель воздуха МАЗ 5440 прослужит несколько лет. Для нормальной работы устройства следите за пневмоприводом. Контролируйте герметичность, а также наличие конденсата в ресиверах. Чтобы зимой прибор не замерз, глушите двигатель после включения регулятора давления.

Сроки замены осушителя воздуха МАЗ 4370 зависят от условий эксплуатации. Со временем адсорбент теряет способность к впитыванию влаги. Поэтому необходимо проводить регенерацию. Выполняют обратную продувку осушителя из ресивера.

Если соблюдать сроки замены осушителя воздуха МАЗ 4370 и патрона, прибор надежно защитит систему от поломок и разрушений. При поломке клапанов придется устанавливать новый прибор.

Глушитель можно менять отдельно.

Рекомендуется раз в год заменять патрон. Во время установки новой запчасти удаляют старую прокладку. Новый уплотнитель смазывают маслом. Ремонтные работы проводят при выключенной подаче воздуха.

Купить необходимые запчасти и узнать цену осушителя воздуха МАЗ вы можете на нашем сайте.

Ремонт крана стояночного тормоза (замена резиновых уплотнительных колец и манжет)

Для ремонта крана ручника потребуется демонтировать его с кронштейна, на котором он установлен. На автомобилях КамАЗ и ЗИЛ кран расположен справа от водительского сидения. На автомобилях МАЗ — слева.

1. Крепится кран двумя болтами к кронштейну и к нему подходят три пневматические трубки, которые нужно отвернуть в первую очередь.

2

Теперь осторожно снимаем крышку крана, чтобы не потерять пружину и ролики. Для этого, прижав её к корпусу крана, отворачиваем два винта, которые также являются осями роликов

3. Если ролики залипли — подденьте их отверткой.

4. Перекос крышки следует убрать при помощи регулировочных прокладок. Крышка должна перемещаться относительно корпуса без заеданий. В случае износа торца крышки, следует увеличить количество регулировочных прокладок.

5. Выбиваем насеченную часть штифта.

8. Выдвинув бокорезами шток выпускного седла клапана, вынимаем штифт.

9. Сдвигаем со штока направляющий колпачок и шайбу.

10. Нажимая на направляющую штока, снимаем стопорное кольцо.

11. Вынимаем выпускное седло клапана, пружину и направляющую штока.

12. Вынимаем уравновешивающую пружину с тарелкой.

В некоторых кранах между тарелкой и уравновешивающей пружиной могут стоять шайбы, которые регулируют её жесткость. Их обратная установка обязательна.

13. Ключом на 19 выворачиваем штуцер атмосферного вывода.

14. Стержнем 10-11 мм выдавливаем из корпуса следящий поршень.

15. Нажав на корпус клапана, снимаем стопорное кольцо.

16. Извлекаем из следящего поршня клапан с пружиной.

17. При износе уплотняющего кольца клапана воздух из пневмосистемы будет уходить через атмосферный вывод в любом положении рукоятки. То же будет происходить при разорванной манжете клапана.

18. Для её замены снимаем опорную шайбу.

19. Аккуратно извлекаем из кольцевой проточки клапана край манжеты и снимаем её с посадочного буртика.

Края проточки и посадочного буртика могут быть острыми. Перед установкой новой манжеты их необходимо сгладить. Если старую манжету удалось снять без повреждений, то её можно использовать снова, перевернув на 180 градусов.

20. Не герметичность кольца, уплотняющего шток выпускного седла клапана, вызывает утечку воздуха со стороны крышки крана в режиме растормаживания стояночного тормоза.

При правильно подобранном уплотняющем кольце шток выпускного седла клапана должен перемещаться в направляющей с небольшим усилием. Если добиться этого не удается, меняем направляющую штока на новую.

21. Иногда встречаются краны с дополнительной клапанной секцией. При нарушении герметичности её клапана или уплотнений, воздух шипит со стороны пыльника или из атмосферного вывода.

Для замены клапана, ключом на 19 отверните опорный штуцер пружины клапана. Извлекаем клапан в сборе и при необходимости заменяем.

Кран управления стояночным тормозом Камаз

Кран управления стояночным тормозом служит для управления пружиными энергоаккумуляторами привода стояночного и запасного тормозов (рис.1, а — в)

Ручной тормозной кран служит для управления пружинными энергоаккумуляторами привода стояночной и запасной тормозных систем

По принципу работы тормозной кран обратного действия – управляет пневматическими элементами, работающими при выпуске сжатого воздуха

В исходном положении (без торможения, рисунок б) направляющий колпачок 8 и шток 9 под действием своих пружин занимают крайние нижние положения, а выпускной клапан 10, кромкой штока 9 оторванный от седла поршня 11, разобщает вывод I с атмосферным выводом II и сообщает вывод I с выводом III.

Сжатый воздух через отверстие в поршне 11 поступает в полость А и через впускное окно седла клапана, выполненное на дне поршня 11, в полость В, откуда по вертикальному каналу проходит к выводу III и далее к ускорительному клапану, обеспечивающему подачу сжатого воздуха в цилиндры пружинных энергоаккумуляторов.

Пружины энергоаккумуляторов под действием сжатого воздуха сжимаются.

Для приведения в действие запасной тормозной системы необходимо повернуть рукоятку крана. При этом (рисунок (в)) вместе с крышкой 7 поворачивается направляющий колпачок 8.

Скользя по винтовым поверхностям фигурных выступов кольца 5, колпачок 8 поднимается вверх и увлекает за собой шток 9.

Нижняя кромка штока 9 отрывается от клапана 10 и последний под действием пружины 1 садится в седло поршня 11, разобщая вывод I с выводом III и сообщая атмосферный вывод II с выводом III.

Поступление сжатого воздуха от вывода I к выводу III прекращается, и сжатый воздух из управляющей магистрали ускорительного клапана через вывод III, отверстие клапана 10 и вывод II выходит в атмосферу до тех пор, пока давление в полости А под поршнем 11 не преодолеет суммарное усилие уравновешивающей пружины 3 и давление на поршень в полости В.

При равенстве усилий поршень 11 вместе с клапаном 10 поднимается вверх до посадки клапана на кромку штока 9. Выпуск воздуха из управляющей магистрали ускорительного насоса через вывод III прекращается, т. е. осуществляется следящее действие.

При выпуске сжатого воздуха из управляющей магистрали ускорительного клапана последний отсоединяет полость цилиндров пружинных энергоаккумуляторов от питающей магистрали и соединяет их с атмосферным выводом ускорительного клапана.

Сжатый воздух из цилиндров выпускается в атмосферу, и пружинные энергоаккумуляторы затормаживают колеса задней тележки автомобиля.

Характеристики пружин энергоаккумуляторов подобраны таким образом, что обеспечивают прямую зависимость давления, а, следовательно, и тормозных сил на колесах от угла поворота рукоятки.

Стопор крана имеет обеспечивающий автоматический возврат рукоятки в исходное положение при ее отпускании

Для приведения в действие стояночной тормозной системы необходимо повернуть рукоятку крана назад до отказа, где она фиксируется стопорной защелкой.

При этом воздух из вывода III полностью выходит в атмосферный вывод II, так как поршень 11 упирается в ограничитель пружины 4 и клапан 10 не доходит до нижней кромки штока 9. Для оттормаживания стояночной тормозной системы необходимо повернуть рукоятку крана вперед до отказа.

В этом случае сжатый воздух будет поступать из воздушного баллона в цилиндры с пружинными энергоаккумуляторами. Под действием сжатого воздуха пружины сжимаются и тормозные механизмы растормаживаются

Стояночная тормозная пневмосистема

При изменении положения рычага тормозного крана с ручным управлением 16 полностью сбрасывается рабочее давление сжатого воздуха в пружинном энергоаккумуляторе пневмоцилиндра 19. В таком состоянии усилие на колесные тормозные механизмы, прилагается за счет сил упругости пружин пневмоцилиндров. Одновременно сбрасывается давление воздуха в магистрали на участке от тормозного крана 16 с ручным управлением до крана управления тормозом прицепа 17. При стоянке автопоезда удержание прицепа осуществляется путем подачи давления в управляющую магистраль. Так как, Директивы Совета Европейского Экономического Сообщества (ККЕС) включают требование, чтобы грузовой автопоезд (грузовой автомобиль и прицеп) мог удерживаться на месте только за счет тормозной системы автомобиля, то в тормозной системе прицепа можно сбросить давление переводом рычага тормозного крана с ручным управлением в «Положение контроля». Это позволяет проверить, отвечает ли стояночная тормозная система автопоезда требованиям ККЕО.

Регулировка

В исправных и отрегулированных тормозах зазор между накладкой и внутренней поверхностью барабана не должен превышать 0,4 мм. Это соответствует перемещению штока ТК на 25-40 мм. Если же это значение увеличится до 45 мм и более, то необходима регулировка тормозов. Большинство водителей предпочитают эту работу делать своими руками.

Работы по регулировке предполагают последовательное выполнение следующих действий:

- постановку оси на домкрат;

- освобождение червячного винта регулировочного рычага от стопорной пластины;

- поворот его до начала торможения вращающегося колеса;

- вращение червяка в обратную сторону на 1/3 оборота, что будет соответствовать ходу штока 25-40 мм.

- возврат стопора в исходное положение.

Необходимо помнить, что разность хода штока ТК на одной оси не должна быть более 8 мм. Исправные тормозные системы обеспечат безопасное движение и стоянку автомобиля.