Дизель и его устройство

Дизельная система отчасти схожа с работой инжектора, но имеет и важные отличия, которых мы и коснемся.

Особенности и отличия: топливная смесь образуется не до ее направления в цилиндры, а непосредственно в них. Также смесь воспламеняется во время сжатия, поэтому давление в устройстве значительно больше. Эти моменты и стали причиной отличия от конструкции для бензинного топлива.

Как и любая другая система, дизельная включает две составляющие: воздушную и топливную . Воздушная часть дизеля – аналог конструкции воздушной части инжектора, но не содержит осушитель и влагоотделитель. Разве что такое устройство не терпит наличия вредных присадок, поэтому фильтрация у нее более сложного уровня.

Дизельная система включает в себя детали, как и у бензиновой, но имеет также:

-

Дополнительный фильтр (для глубокой фильтрации);

-

Каналы низкого и высокого давления;

-

Насос высокого давления.

![]()

Топливная система дизельного двигателя

Дизельная система развивается с каждым годом, поэтому многие механизированные элементы заменяют на электронные.

Комплексная чистка для топливной системы бензинового, дизельного двигателей — инструкция

Фильтры тонкой очистки топлива

Топливные фильтры. Для очистки топлива от механических примесей применяют фильтры грубой и тонкой очистки. Фильтр-отстойник грубой очистки отделяет топливо от воды и крупных механических примесей. Фильтр-отстойник состоит из корпуса, отстойника и фильтрующего элемента, который собран из пластин толщиной 0,14 мм. На пластинах имеются отверстия и выступы высотой 0,05 мм. Пакет пластин установлен на стержень и пружиной поджимается к корпусу. В собранном состоянии между пластинами имеются щели, через которые проходит топливо. Крупные механические примеси и вода собираются на дне отстойника и через отверстие пробки в днище периодически удаляются.

Топливный бак (а) и работа выпускного (б) и впускного (в) клапанов: 1— фильтр-отстойник; 2 — кронштейн крепления бака; 3 — хомут крепления бака; 4 — датчик указателя уровня топлива в баке; 5 — топливный бак; 6 — кран; 7 — пробка бака; 8 — горловина; 9 — облицовка пробки; 10 — резиновая прокладка; П — корпус пробки; 12 — выпускной клапан; 13 — пружина выпускного клапана; 14 — впускной клапан; 15 — рычаг пробки бака; 16 -пружина впускного клапана.

| Ремонт бензобака своими руками |

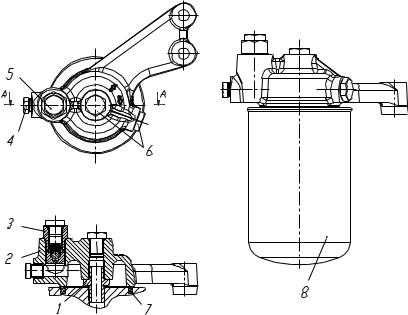

Фильтр-отстойник: 1 — топливо провод к топливному насосу; 2 — прокладка корпуса; 3 — корпус-крышка; 4 — топливо провод от топливного бака; 5 — прокладка фильтрующего элемента; 6 — фильтрующий элемент; 7— стойка; 8 — отстойник; 9— сливная пробка; 10 — стержень фильтрующего элемента; 11 — пружина; 12 — пластина фильтрующего элемента; 13 — отверстие в пластине для прохода очищенного топлива; 14 — выступы на пластине; 15 — отверстие в пластине для стоек; 16 — заглушка; 17 — болт крепления корпуса-крышки.

Фильтры тонкой очистки топлива с фильтрующими элементами: a — сетчатый; б — керамический; 1— корпус; 2— входное отверстие; 3— прокладка; 4— фильтрующий элемент; 5— съемный стакан-отстойник; 6 — пружина; 7— винт креплении стакана; 8— канал для отвода топлива.

| Устройство воздушного фильтра |

Фильтр тонкой очистки. Для очистки топлива от мелких механических примесей применяют фильтры тонкой очистки , которые состоят из корпуса, стакана-отстойника и фильтрующего сетчатого или керамического элемента. Керамический фильтрующий элемент — пористый материал, обеспечивающий лабиринтное движение топлива. Фильтр удерживается скобой и винтом. Топливо проводы соединяют приборы топливной системы и изготовляются из медных, латунных и стальных трубок.

Особенности дизельного топлива

Большинство требований к системе питания дизельного мотора выдвигается с учетом того, что дизельное топливо имеет ряд специфических особенностей. Горючее такого рода представляет собой смесь керосиновых и газойлевых соляровых фракций. Дизельное топливо получают после того, как из нефти реализуется отгон бензина.

![]()

Дизельное топливо обладает целым рядом свойств, главным из которых принято считать показатель самовоспламеняемости, который оценивается цетановым числом. Представленные в продаже виды дизельного топлива имеют цетановое число на отметке 45–50. Для современных дизельных агрегатов наилучшим топливом является горючее с большим показателем цетанового числа.

Система питания дизельного ДВС обеспечивает подачу хорошо очищенного дизельного топлива к цилиндрам, ТНВД сжимает горючее до высокого давления, а форсунка подает его в распыленном на мельчайшие частицы виде в камеру сгорания. Распыленное дизельное топливо смешивает с горячим (700–900 °С) воздухом, который нагревается до такой температуры от высокого сжатия в цилиндрах (3–5 МПа) и самовоспламеняется.

Обратите внимание, рабочая смесь в дизельном моторе не поджигается отдельным устройством, а воспламеняется самостоятельно от контакта с разогретым воздухом под давлением. Эта особенность сильно отличает дизельный ДВС от бензиновых аналогов.. Дизельное топливо имеет еще и более высокую плотность сравнительно с бензином, а также обладает лучшей смазывающей способностью

Не менее важной характеристикой выступает вязкость, температура застывания и чистота дизельного топлива. Температура застывания позволяет делить топливо на три базовых сорта горючего: летнее дизельное топливо, зимний дизель и арктическое дизельное топливо. Дизельное топливо имеет еще и более высокую плотность сравнительно с бензином, а также обладает лучшей смазывающей способностью

Не менее важной характеристикой выступает вязкость, температура застывания и чистота дизельного топлива. Температура застывания позволяет делить топливо на три базовых сорта горючего: летнее дизельное топливо, зимний дизель и арктическое дизельное топливо

Дизельное топливо имеет еще и более высокую плотность сравнительно с бензином, а также обладает лучшей смазывающей способностью

Не менее важной характеристикой выступает вязкость, температура застывания и чистота дизельного топлива. Температура застывания позволяет делить топливо на три базовых сорта горючего: летнее дизельное топливо, зимний дизель и арктическое дизельное топливо

Устройства для выпуска отработавших газов в атмосферу

Данные устройства представляют собой выпускную трубу или глушитель, которые присоединяются посредством компенсатора к выпускному патрубку турбокомпрессора. Шум при выпуске газов имеет частоту, близкую к 100 Гц, и уровень до 120 дБ. Снижение шума осуществляется в расширительных камерах и диффузорах глушителя, а также при разделении газового потока на отдельные струи и при прохождении звуковых волн через звукопоглощающие материалы. Глушители снижают уровень шума на 15—25 дБ; сопротивление газов при выпуске 2-3 кПа. Выбрасываемые в глушитель продукты неполного сгорания топлива и масла отводятся из поддона глушителя под раму тепловоза. В связи с высокой температурой газов (более 400 °С) применяется многослойная асбестовая термоизоляция, снижающая температуру на поверхности корпуса глушителя до 50—75 °С и способствующая повышению противопожарной безопасности. С этой же целью на маневровых тепловозах применяют специальные искрогасители, устанавливаемые на выпускном трубопроводе.

Линия возврата топлива (“обратка”)

Как правило, топливный насос имеет постоянную производительность, то есть закачивает топливо из бака в рампу под постоянным давлением. Двигатель же работает на разных режимах, потребляя разное количество топлива, в зависимости от его нагрузки. Таким образом, возникает необходимость контролировать давление и количество топлива в топливной рампе.

Этим занимается регулятор давления топлива, который сливает излишки топлива обратно в бак через линию возврата топлива, так называемую “обратку”. В настоящий момент существует два вида топливных систем, отличающихся наличием или отсутствием линии возврата топлива (обратной магистрали).

- Система подачи топлива с линией возврата. Топливо, которое не было впрыснуто форсункой, является избыточным и оно возвращается обратно в бак через регулятор, который расположен на топливной рампе, и линию возврата. Таким образом в топливном коллекторе поддерживается постоянное давление.

- Топливная система без линии возврата. Регулятор давления топлива в таких системах обычно устанавливается в модуле погружного топливного насоса. Избыточное топливо, подаваемое насосом, возвращается обратно в бак через короткую линию возврата. При этом в топливную рампу подается только то количество топлива, которое впрыскивается форсунками. Данная система имеет следующие преимущества – меньшая стоимость и меньший подогрев топлива в баке.

Режимы работы системы питания

В зависимости от целей и дорожных условий водитель может применять различные режимы движения. Им соответствуют и определенные режимы работы системы питания, каждому из которых присуща топливно-воздушная смесь особого качества.

- Состав смеси будет богатым при запуске холодного двигателя. При этом потребление воздуха минимально. В таком режиме категорически исключается возможность движения. В противном случае это приведет к повышенному потреблению горючего и износу деталей силового агрегата.

- Состав смеси будет обогащенным при использовании режима «холостого хода», который применяется при движении «накатом» или работе заведенного двигателя в прогретом состоянии.

- Состав смеси будет обедненным при движении с частичными нагрузками (например, по равнинной дороге со средней скоростью на повышенной передаче).

- Состав смеси будет обогащенным в режиме полных нагрузок при движении автомобиля на высокой скорости.

- Состав смеси будет обогащенным, приближенным к богатому, при движении в условиях резкого ускорения (например, при обгоне).

Выбор условий работы системы питания, таким образом, должен быть оправдан необходимостью движения в определенном режиме. » alt=»»>

Режимы работы системы питания

В зависимости от целей и дорожных условий водитель может применять различные режимы движения. Им соответствуют и определенные режимы работы системы питания, каждому из которых присуща топливно-воздушная смесь особого качества.

- Состав смеси будет богатым при запуске холодного двигателя. При этом потребление воздуха минимально. В таком режиме категорически исключается возможность движения. В противном случае это приведет к повышенному потреблению горючего и износу деталей силового агрегата.

- Состав смеси будет обогащенным при использовании режима «холостого хода», который применяется при движении «накатом» или работе заведенного двигателя в прогретом состоянии.

- Состав смеси будет обедненным при движении с частичными нагрузками (например, по равнинной дороге со средней скоростью на повышенной передаче).

- Состав смеси будет обогащенным в режиме полных нагрузок при движении автомобиля на высокой скорости.

- Состав смеси будет обогащенным, приближенным к богатому, при движении в условиях резкого ускорения (например, при обгоне).

Выбор условий работы системы питания, таким образом, должен быть оправдан необходимостью движения в определенном режиме.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности.

Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

топливно-воздушной смеси

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления.

Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем.

В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

НЕИСПРАВНОСТИ И СЕРВИСНОЕ ОБСЛУЖИВАНИЕ

В процессе эксплуатации транспортного средства топливная система автомобиля испытывает нагрузки, приводящие к ее нестабильному функционированию или выходу из строя. Наиболее распространенными считаются следующие неисправности.

НЕДОСТАТОЧНОЕ ПОСТУПЛЕНИЕ (ИЛИ ОТСУТСТВИЕ ПОСТУПЛЕНИЯ) ГОРЮЧЕГО В ЦИЛИНДРЫ ДВИГАТЕЛЯ

Некачественное топливо, длительный срок службы, воздействие окружающей среды приводят к загрязнению и засорению топливопроводов, бака, фильтров (воздушного и топливного) и технологических отверстий устройства приготовления горючей смеси, а также поломке топливного насоса. Система потребует ремонта, который будет заключаться в своевременной замене фильтрующих элементов, периодической (раз в два-три года) прочистке топливного бака, карбюратора или форсунок инжектора и замене или ремонте насоса.

ПОТЕРЯ МОЩНОСТИ ДВС

Неисправность топливной системы в данном случае определяется нарушением регулировки качества и количества горючей смеси, поступающей в цилиндры. Ликвидация неисправности связана с необходимостью проведения диагностики устройства приготовления горючей смеси.

УТЕЧКА ГОРЮЧЕГО

Утечка горючего – явление весьма опасное и категорически не допустимое. Данная неисправность включена в «Перечень неисправностей…», с которыми запрещается движение автомобиля. Причины проблем кроются в потере герметичности узлами и агрегатами топливной системы. Ликвидация неисправности заключается либо в замене поврежденных элементов системы, либо в подтягивании креплений топливопроводов.

Таким образом, система питания является важным элементом ДВС современного автомобиля и отвечает за своевременную и бесперебойную подачу топлива к силовому агрегату.

Алюминиевый кузов

Современные конструкторы постоянно ищут способы снижения массы без потери жесткости и прочности. Одним из перспективных материалов является алюминий. Масса алюминиевых деталей в 2005 году в европейских автомобилях составила 130 кг.

Сейчас активно применяется материал пеноалюминий. Это очень легкий и одновременно жесткий материал, который хорошо поглощает удар при столкновении. Пенистая структура обеспечивает высокую термостойкость и шумоизоляцию. Минусом данного материала является его высокая стоимость, примерно на 20% дороже традиционных аналогов. Широко применяют алюминиевые сплавы концерны «Ауди» и «Мерседес». Например, за счет таких сплавов удалось значительно снизить массу кузова Ауди А8. Она составляет всего 810 кг.

Алюминиевый кузов Audi A8

Кроме алюминия рассматриваются пластиковые материалы. Например, инновационный сплав «Fibropur», который по жесткости практически не уступает стальным листам.

Кузов является одним из важнейших конструктивных компонентов любого автомобиля. От него во многом зависит масса, управляемость и безопасность транспортного средства. Качество и толщина материалов сказывается на долговечности и устойчивости к коррозии. Современные автопроизводители все чаще применяют углепластик или алюминий, чтобы снизить массу конструкции. Главное, чтобы кузов смог обеспечить максимально возможную безопасность для пассажиров и водителя в случае столкновения.

ТОПЛИВНАЯ СИСТЕМА ИНЖЕКТОРА: ПРИНЦИП ДЕЙСТВИЯ, УСТРОЙСТВО, ОБСЛУЖИВАНИЕ И РЕМОНТ

Добрый день, сегодня мы узнаем, что представляет из себя инжекторная топливная система двигателя автомобиля, каково ее строение, устройство и принцип работы, а также чем отличается механизм от карбюраторных установок. Кроме того, расскажем про то, из каких компонентов и узлов состоит топливная система инжекторного типа, насколько она эффективна в работе, а также каков уровень ремонтопригодности установка

В заключении поговорим о том, какие детали топливной системы играют ключевую роль в ее оптимальном функционировании и на что стоит обращать внимание при эксплуатации бензинового двигателя оснащенного инжекторным механизмом, чтобы устройства отработали весь свой срок службы без поломок

Сама по себе топливная система автомобиля – это своего рода его “кровеносная“ система машины, срок службы которой зависит от большого количества факторов и условий эксплуатации. Эффективность работы инжекторной системы бензинового двигателя напрямую зависит от производственных свойств узлов, их конструкторских особенностей, строения компонентов, надежности деталей, которыми оснащен механизм, а также от своевременной замены расходных элементов (на примере топливного фильтра, свечей зажигания), качества заправляемого топлива и в положенный ли регламентом срок проводится техническое обслуживание транспортного средства.

Современные автомобильные топливные системы оснащенные инжектором зачастую идут с электронным впрыском топлива. Такие системы имеют ряд особенностей по сравнению с карбюраторным мотором. Как мы знаем каждое новое поколение той или иной автомобильной системы становится сложнее, более технологичней, проще в эксплуатации, но к сожалению дороже в обслуживании, да и срок службы таких механизмов порой значительно сокращается. Чтобы знать, как работает инжекторный топливный механизм своего автомобиля, необходимо в первую очередь понимать основные задачи, функции и устройство системы. Эти вопросы мы и рассмотрим в нашей статье, чтобы у нас появилось четкое понятие всей совокупности деталей и узлов, которые обеспечивают функционирование топливной системы двигателя машины.

1. Строение, устройство и задачи топливной системы инжектора

Главной задачей любой инжекторной топливной системы автомобиля является обеспечение подачи нужного количества горючего в силовую установку на всех рабочих режимах. Подача топлива в системе осуществляется при помощи специальных форсунок, которые устанавливаются во впускной трубе. Сама по себе топливная система автомобиля является довольно сложным механизмом, без которой не сможет функционировать не один двигатель.

Строение топливной системы инжектора основывается на следующих компонентов

– Бензонасос электрического типа

(электробензонасос ): конструктивно входит в специальный модуль предназначенный для насоса и зачастую устанавливается на машинах оборудованных системой инжектора внутри топливного бака. Данный модуль бензонасоса включает в свой состав не только насос, но также датчик контроля уровня топлива, топливный фильтр и завихритель, который удаляет пузырьки пара из горючего.

Разновидности клапанов

В нашем каталоге МАЗ легко найти детали следующих видов:

- В насосах с несколькими секциями;

- В секциях насоса, подкачивающего топливо;

- Дросселирующие в распределительных насосах.

У каждого типа агрегатов имеются определенные особенности.

В насосах с несколькими секциями перепускной клапан ТНВД BOSH стоит в корпусе, точнее, в передней его части. Соединяется с каналами для передачи топлива на секции нагнетания с топливоподкачивающего насоса. Клапан выглядит как вариант запорного элемента с пружиной в форме диска либо шара, помещенный в корпус.

Как работает перепускной клапан ТНВД?

Чтобы проверить работу устройства, нужно знать особенности каждого вида агрегатов. Некоторые сделаны в форме болта, внутри него установлен запорный элемент. Через отверстия на стенке топливо отводится обратно в магистраль. Болт вворачивают в корпус и присоединяют к ниппелю.

Деталь является началом обратной магистрали. Второй тип – клапан-штуцер. Его вворачивают в корпус насоса, подсоединяя магистраль снаружи

Различия важно изучить до того, как купить перепускной клапан ТНВД

![]()

При снижении давления, перепускной клапан ТНВД BOSH остается закрытым. Такой эффект достигается усилием пружины. Когда двигатель начинает работать в другом режиме, в магистрали растет топливное давление.

Работа нагнетательных устройств затрудняется, и в результате превышается пороговое значение. Преодоление усилия пружины приводит к открытию клапана. Излишнее топливо сбрасывается в магистраль, а клапан снова закрывается.

Другие типы узлов

По такому же механизму строится работа перепускного клапана, установленного в распределительные ТНВД. Он находится позади насоса, подкачивающего топливо, и при повышении давления обеспечивает сброс излишков. Устройство может иметь перечисленные выше формы, его также встраивают в корпус насоса.

![]()

В клапанах дросселирования, применяемых в распределительных ТНВД, соединены устройство перепуска и жиклер для сброса топлива. Во втором случае речь идет о небольшом отверстии, посредством которого топливо сливается в магистраль. Таким образом, позволяет жидкости циркулировать в насосе, из-за этого детали охлаждаются, а воздух удаляется.

Если вы решили купить перепускной клапан ТНВД для МАЗ, обратите внимание, что подобное отверстие есть не во всех насосах. При невысоком давлении определенный объем топлива пропускается, а при росте показателя открывается клапан

Таким образом, излишнее топливо попадает обратно в магистраль.

Запчасти для системы питания МАЗ ищите в нашем каталоге.

Питание турбодизеля

Выше уже упоминалась возможность оснащения дизельного ДВС системой турбонаддува. Такое решение позволяет значительно повысить мощность любого силового агрегата – и на бензине, и на солярке. При этом нет необходимости в серьезных доработках, таких, например, как расточка цилиндров для увеличения рабочего объема. Система топливоподачи турбированного дизеля практически не меняется, но воздухоподающий тракт подвергается кардинальной переделке.

Турбодизель:

Наддув осуществляется с помощью одного или нескольких воздушных компрессоров, работающих на энергии выхлопных газов. Компрессор сжимает воздух, который затем поступает в интеркулер (промежуточный блок, охлаждающий сжатую воздушную массу), и затем нагнетается в цилиндры под давлением 0.15… 0.2 Мпа, и выше.

Компрессорные системы принято делить на два вида:

- низконаддувные решения с давлением до 0.15 Мпа;

- средненаддувные, нагнетающие воздух под давлением до 0.2 Мпа;

- высоконаддувные, с показателем давления компрессора, превышающим 0.2 Мпа.

- Оснащенный таким агрегатом дизельный двигатель называется турбодизелем.

Турбокомпрессор позволяет лучше наполнять цилиндры воздухом, что ведет к повышению эффективности сгорании солярки при ее подаче. Это положительно влияет на мощность двигателя: с турбодизелей снимается на 30% больше лошадиных сил, по сравнению с нетурбированными атмосферными аналогами.

Но есть и некоторые минусы: турбонаддув, особенно развивающий высокие показатели давления, приводит к увеличению температуры в пространстве цилиндра, поскольку топливо горит интенсивнее. Кроме того, увеличиваются механические нагрузки на компоненты двигателя – механизм газораспределения и кривошипно-шатунный блок.

Функции, устройство и принцип функционирования

Каждый автомобиль характеризуется таким понятием, как «запас хода». Он определяется расстоянием, которое автомобиль способен преодолеть на полном топливном баке без дополнительных заправок. На данный показатель оказывают влияние самые различные факторы: сезонные, погодные и природные условия движения, характер дорожного покрытия, степень загруженности автомобиля, индивидуальные особенности водителя при управлении транспортным средством и т.д.). Однако главенствующую роль в определении «аппетита» автомобиля играет система питания и ее правильная работа.

Система питания выполняет функции:

- подачи топлива, его очистки и хранения;

- очистки воздуха;

- приготовления специальной горючей смеси;

- подачи смеси в цилиндры ДВС.

Классическая система питания автомобиля состоит из следующих структурных элементов:

- топливного бака, предназначенного для хранения горючего;

- топливного насоса, выполняющего функции создания давления в системе и принудительной подачи топлива;

- топливопроводов – специальных металлических трубок и резиновых шлангов для транспортировки горючего из топливного бака к ДВС (а излишков топлива – в обратном направлении);

- фильтра (или фильтров) очистки топлива;

- воздушного фильтра (для очистки воздуха от примесей);

- устройства приготовления топливно-воздушной смеси.

Система питания имеет достаточно простой принцип работы: под воздействием специального топливного насоса горючее из бака, предварительно пройдя процедуру очистки топливным фильтром, по топливопроводам подается к устройству, предназначенному для приготовления топливно-воздушной смеси. И уже затем смесь подается в цилиндры двигателя.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности. Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

![]()

топливно-воздушной смеси

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления. Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

![]()

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем. В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

![]()

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности. Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

Таким образом, система питания карбюраторного двигателя представляет собой преимущественно механический способ приготовления топливно-воздушной смеси.

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления. Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

Так, специалисты склонны выделять следующие варианты инжектора:

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.